상단 PC메뉴

본문영역

연관된 많이 보는 기사

본문영역

한화오션, 미래의 스마트 조선소 앞장서 실현

인공지능과 로봇이 문제점 해결, 자동화 전환

한려뉴스임은정 기자 hanryeonews@naver.com|작성일 : 2023-10-30 15:44

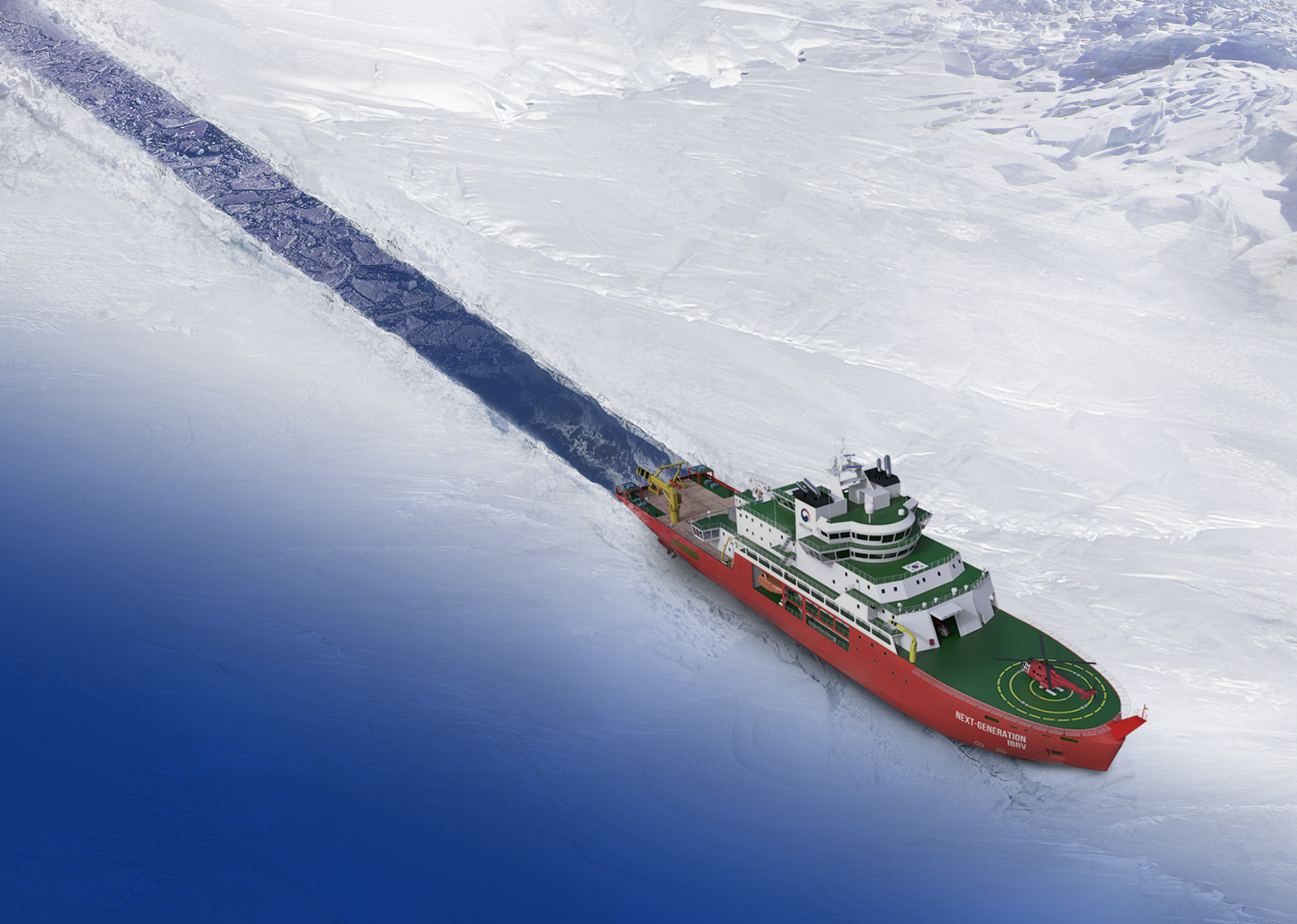

한화오션이 로봇 자동화 방식으로 전환하는 스마트야드 구축에 나섰다. 한화오션 제공

쇠망치 소리와 뜨거운 용접 불꽃으로 상징됐던 과거의 조선소가 ‘4차 산업혁명’이라는 시대의 요구에 맞춰 변하고 있다. 현장의 문제점은 인공지능이 찾아내고, 로봇이 문제점을 해결하며, 사람은 안전한 장소에서 부가가치가 높은 작업만을 수행한다.

한화오션 거제사업장이 상상 속에서만 존재할 것 같은 미래의 ‘스마트’ 조선소를 가장 앞장서 실현하고 있다.

한화오션은 ‘Global Ocean Solution Provider’로 도약한다는 중장기 전략에 따라 기존 조선업 분야에서도 지속 가능한 성장을 위한 압도적인 경쟁력 확보에 나서고 있다. 거제사업장을 기존 ‘사람’과 ‘경험’ 중심의 생산에서 ‘데이터’와 ‘로봇’ 기반의 디지털 및 자동화 방식으로 전환하는 스마트야드 구축에 나섰다. 이를 통해 사업장의 안전성을 제고하고, 인구 구조 변화에 따른 숙련직 생산 인원 감소에도 대처하겠다는 전략이다.

이에 따라, 한화오션은 생산 현장 자동화율을 70%까지 달성하겠다는 목표다. 누구나 쉽고 안전하게 일할 수 있는 조선소, 데이터로 일하는 스마트한 조선소 문화가 어우러진 ‘Green & Smart Shipyard’를 구현한다는 잔략이다.

한화오션이 그리는 미래 스마트 야드의 모습은 ‘연결화’ ‘자동화’ ‘지능화’다. 생산 현장 곳곳에서 발생하는 빅데이터를 수집하고 공유해 거제사업장 임직원 모두에게 ‘연결’한다. 현장 상황을 누구나 한눈에 볼 수 있고, 필요한 정보는 바로 찾아볼 수 있게 한다. 이어, 최첨단 디지털 기술이 적용된 ‘자동화’ 설비들은 힘든 노동을 대체하거나 어려운 작업을 도와준다. 자동화 설비가 사람의 육체노동을 돕는다면, ‘지능화’ 기술은 작업자의 행동을 분석해 갖가지 위험 요소를 예방하고 줄여 더욱 안전한 사업장을 구현한다.

‘디지털 생산센터’는 한화오션이 추구하는 ‘스마트 야드’의 전진 기지 역할을 한다. 지난 2021년 조선업계 최초로 설립됐다.

디지털 생산센터는 공항의 관제탑 같은 개념이다. 여의도 면적의 1.5배(490만㎡, 150만 평)에 이르는 한화오션 거제사업장 곳곳을 일일이 누비거나 전화로 확인하지 않고도 거대한 생산 현장을 한눈에 파악하고, 문제 발생 시 신속한 해결책을 제시한다. 건조 중인 블록 위치와 생산 공정 정보 현황 등을 드론과 사물인터넷(IoT) 센서 등으로 실시간 확인할 수 있는 ‘스마트 생산관리센터’, 바다 위에서 시운전 중인 선박 상태를 육지에서 확인하는 ‘스마트 시운전센터’ 등 2개의 센터로 구성돼 있다.

한화오션은 누구나 쉽고 안전하게 일할 수 있는 생산 기술과 자동화 시스템을 개발해 현장에 적용하고 있다. 각종 데이터와 로봇 기술을 활용해 용접과 도장으로 대표되는 생산 현장의 여러 공정에 자동화를 꾀하고 있다. 지금까지 생산 현장에서 용접 및 가공 등 주요 공정에서 활용하고 있는 로봇은 협동 로봇을 비롯해 총 10여 개 분야 80여 개에 이른다.

또 거제사업장에서 건조하는 모든 선박을 지능형 선박 안전 및 환경 모니터링 시스템을 통해 24시간 안전하고 스마트하게 관리하고 있다. ▲LNG 화물창 환경 원격제어 시스템 ▲4-Gas(산소, 가연성 가스, 일산화탄소, 황화수소) 실시간 모니터링·알람 및 환기관리 시스템 ▲고위험 작업 안전 점검·예측 AI 시스템 등을 통해 작업 현장의 정보를 정확하게 파악해 중대재해발생을 예방하고 있다.

관련기사

-

거제 ‘한·아세안 국가정원’ 불씨 되살렸다

거제 ‘한·아세안 국가정원’ 조감도. 거제시가 추진하다 무산 위기를 맞은 ‘한·아세안 국가정원’ 조성사업의 불씨가 되살아났다. 거제시는 국회 본회의를 통과한 2026년도 정부예산에 ‘한·아세안 국가정원’ 조성사업 용역비 5억 원이 반영되면서 재추진 동력을 확보했다고 5일 밝혔다. 이 국가정원은 2019년 11월 부산에서 열린 ‘한·아세안 특별정상회의 공동의장 성명’에서 채택된 평화..

-

삼성중공업 2조 원 규모 선박 수주, 막판 총력전

삼성중공업이 건조한 컨테이너운반선. 삼성중 제공 삼성중공업이 2조 원 규모의 선박 수주 계약을 체결하며 막판 수주에 총력을 쏟고 있다. 삼성중공업은 아시아 지역 선주로부터 컨테이너운반선 7척을 1조 9220억 원에 수주했다고 20일 밝혔다. 이들 선박은 2029년 11월까지 순차적으로 선주사에 인도된다. 컨테이너운반선은 최근 친환경 교체 수요가 늘면서 LNG 이중 연료 추진(DF) 선박을 중심으로 발주가 증가 추세다. 삼성중공업은 이번 계약으로 ..

-

거제 통영 고성 3개 시군 '거제~가덕도신공항연결철도' 한 목소리

3개 시군 단체장 공동 기자회견. 거제시 제공 거제시 통영시 고성군 등 3개 시군이 17일 거제시청에서 ‘거제~가덕도신공항 연결철도’를 정부의 제5차 국가철도망 구축계획에 반영해 달라는 공동 기자회견을 갖고 한 목소리를 냈다. 변광용 거제시장, 천영기 통영시장, 이상근 고성군수는 공동 기자회견문을 통해 “거제·통영·고성이 위치한 경남 동남부권은 한화오션·삼성중공업 등 세계 최고 수준의 조선산업 인프라가 ..

-

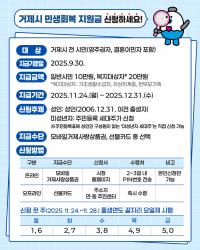

거제시 민생회복지원금 24일 지급. 1인 10만~20만 원

거제시는 지역 내 소비 촉진과 경제 활성화를 도모하기 위해 오는 24일부터 ‘거제시 민생회복지원금’을 지급한다고 16일 밝혔다. 민생회복지원금은 1인당 10만 원, 복지대상자는 20만 원이 지급된다. 9월 30일 기준으로 거제시에 주민등록을 둔 시민과 거제시에 체류지를 둔 결혼이민자(F6), 영주권자(F5)가 대상이다. 지급수단은 모바일 거제사랑상품권과 선불카드 중 선택할 수 있다. 신청기간은 24일부터 12월 31일까지다. 신청 혼잡을 최소..

-

마스가(MASGA) 프로젝트 본격화, 미 해군참모총장 한화오션 방문

한화오션을 방문한 대릴 커들 미국 해군참모총장과 한화오션 김희철 대표이사(사진 오른쪽)가 MRO 중인 미 해군 보급함 찰스 드류함을 둘러보고 있다. 한화오션 제공 한미 관세협상 타결로 양국의 마스가(MASGA) 프로젝트가 본격적인 협력 국면으로 접어드는 가운데 대릴 커들(Darly Caudle) 미국 해군참모총장이 한화오션 거제사업장을 방문했다. 한화오션은 15일 커들 총장이 케빈 김 주한미국대사관 대사대리 등과 거제사업장을 찾아 사업장 내 전시실..

-

거제시, 1인 10만 원 저소득층 20만 원 민생회복지원금 이달 중 지급

거제시청과 시의회 전경. 거제시 제공 거제시가 1인 10만 원, 저소득층 20만 원의 민생회복지원금을 이달 중 지급한다. 지급 대상은 23만여 명으로 250억 원 예산이 투입된다. 거제시는 ‘거제시 민생회복지원금’ 지급을 위해 상정한 250억 원 규모의 추가경정예산안이 7일 열린 제258회 거제시의회 임시회 제2차 본회의에서 통과됐다고 밝혔다. 거제시의회 재적의원 16명 중 9명이 찬성해 과반수 이상으로 가결했다. 시는 예산안 통과에 따라 이..

-

거제 새로운 숙박시설 ‘거제 소동 휴양콘도미니엄’ 사업 가속도

'거제 소동 휴양콘도미니엄' 조감도. 거제시 제공 거제시의 새로운 체류형 숙박시설로 건립될 ‘거제 소동 휴양콘도미니엄’이 도내 첫 번째 ‘지역활성화 투자 펀드’로 선정돼 사업 추진에 가속도가 붙었다. 경남도와 거제시는 일운면 소동리 일원 유원지 리조트 개발사업이 ‘지역활성화 투자 펀드’의 도내 첫 번째 지원 대상으로 선정됐다고 5일 밝혔다. ‘거제 소동 휴양콘도미니엄’ 은 일운면 소동리 일원(5..

-

K-해양방산 잠수함 대표모델, 장영실함 진수

장영실함 진수식. 한화오션 제공 K-해양방산 잠수함 대표모델인 ‘장보고-Ⅲ 배치(Batch)-Ⅱ’의 1번함인 ‘장영실함’이 진수됐다. 한화오션은 22일 경남 거제 한화오션 거제사업장에서 강동길 해군참모총장 등 정관계 인사와 군 관계자 200여 명이 참석해 장영실함 진수식을 거행했다고 밝혔다. 장영실함이 진수되면서 세계 방산 수출시장에서 K-방산의 존재감은 더욱 커질 것으로 기대된다. 이날 진수식은 장영실함의 성공적인 시..

-

삼성중공업, '코마린 2025'서 첨단 디지털 솔루션 기술 인증 다수 획득

'코마린 2025'에 설치된 삼성중공업 부스. 삼성중공업 제공 삼성중공업은 21일부터 24일까지 부산 벡스코(BEXCO)에서 열리는 '코마린 2025'에 참가해 선박 디지털 솔루션 관련 기술 인증을 다수 획득하며 차별화된 글로벌 경쟁력을 선보인다고 밝혔다. 코마린은 한국에서 열리는 조선해양 에너지산업 전문 전시회로 SMM(독일), 노르쉬핑(노르웨이), MARINTEC(중국)과 함께 세계 주요 전시회로 꼽힌다. 행사 첫 날인 21일 삼성중..

-

거제시, 250억 원 규모 '민생회복지원금' 추경안 시의회 제출

거제시와 시의회 전경. 거제시 제공 거제시가 시민 1인당 10만 원을 지원하는 ‘민생회복지원금’ 지급을 위해 250억 원 규모의 추경안을 시의회에 제출했다. 거제시는 경기 침체로 위축된 소상공인 매출 회복과 지역경제 활성화를 위해 250억 원 규모의 ‘거제시 민생회복지원금’ 추가경정예산안을 편성해 시의회에 제출했다고 16일 밝혔다. 지급 대상은 23만여 명이다. 일반 시민은 1인당 10만 원, 기초생활수급자·차상위·한..

-

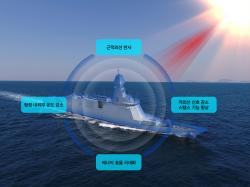

한화오션, 미래 K-해양방산 이끌 차세대 전략 수상함 공개

한화오션이 공개한 ‘차세대 전략 수상함’의 항해 상상도. 한화오션 제공 한화오션이 미래 K-해양방산의 대표 상품이 될 차세대 전략 수상함을 전격 공개했다. 한화오션은 14일 더 플라자 호텔에서 서일준 국회의원, 부석종 전 해군참모총장 등 국내·외 관계자와 전문가 100여 명이 참석한 가운데 스마트 함정 기술과 전망 등을 발표하고 교류하는 ‘제3회 차세대 스마트 함정 기술 연구회’를 가졌다. 이 자리에서 한화오..

-

거제 기업혁신파크에 네이버 계열사 최종 참여

거제 기업혁신파크 조감도. 거제시 제공 거제 기업혁신파크 조성사업에 네이버 계열사인 네이버 클라우드 참여가 최종 확정됐다. 거제시는 기업혁신파크 민간사업자인 그란크루세와 네이버 클라우드가 참여기업(지분투자)투자확약서(LOC)를 체결했다고 2일 밝혔다. 시는 그란크루세 혁신파크 컨소시엄과 함께 공동 제안자로 참여하고 있다. 시는 혁신 기술을 보유한 대기업 네이버 클라우드와의 투자협약(LOC)체결로 인해, 거제 기업혁신..

-

한화오션과 포스코, 차세대 함정용 특수강(초고강도강) 공동개발

1일 한화오션 서울사무소에서 한화오션과 포스코 관계자들이 ‘차세대 함정용 기가급 초고강도강 강재 통합솔루션 공동개발’을 위한 업무협약(MOU)을 체결한 뒤 성공을 다짐 하고 있다. 한화오션 제공 한화오션과 포스코가 ‘차세대 함정용 초고강도강(기가급) 강재’ 개발을 위해 손을 맞잡았다. 한화오션은 1일 서울사무소에서 국내 최대 철강사인 포스코와 차세대 함정에 적용할 기가급 특수강 개발을 위한 업무협약(..

-

삼성중공업, 부산대학교와 조선산업 미래 인재 육성

삼성중공업과 부산대학교의 MOU 채결 장면. 삼성중공업 제공 삼성중공업이 부산대학교와 손잡고 조선산업 미래 인재 육성에 나선다. 삼성중공업은 22일 부산대학교와 대학본부동에서 조선해양 및 로봇 기술 공동연구와 우수 인재 양성을 위한 산학협력 협약(MOU)을 체결했다고 밝혔다. 협약 내용은 ▷선박 건조 자동화 및 로봇 기술 연구 개발 ▷북극항로 개발 선박(쇄빙선 등) 건조 기술 협력 ▷MRO(유지 보수 운영) 기술 개발 및 대응인력 양성 ▷석&..

-

거제시 민생회복지원금 시의회 통과, 지급 본격 추진

거제시와 거제시의회 전경. 거제시가 민생회복지원금 지급을 본격 추진한다. 거제시는 지난 19일 열린 제257회 거제시의회 임시회에서 ‘거제시 민생회복지원금 지원 조례안’이 가결됨에 따라 민생회복지원금 지급을 본격 추진한다고 21일 밝혔다. 시는 11월 초 시행을 목표로 민생회복지원금 지급을 위한 추경예산 편성과 세부 집행계획 수립에 착수할 계획이다. 일반 시민에게 1인당 10만 원, 기초생활수급자와 차상위·한부..

-

한화오션, 대만서 또 대규모(1.9조 원)수주. 대만 시장 입지 확고히

대만 현지에서 한화오션 김희철 대표이사(오른쪽에서 세번째)와 양밍해운 차이 펑밍 회장(오른쪽에서 네번째)을 비롯한 양사 관계자들이 계약식을 마친 뒤 기념촬영하고 있다. 한화오션 제공 한화오션이 또다시 대만 해운사로부터 대규모 친환경 선박을 수주하며, 대만 시장에서 입지를 확고히 다지고 있다. 한화오션은 세계 최대 해운사 중 하나인 대만 양밍해운으로부터 1만 5880 TEU LNG 이중연료추진 컨테이너선 7척을 1조 9336억 원에 수주했다고 17..

-

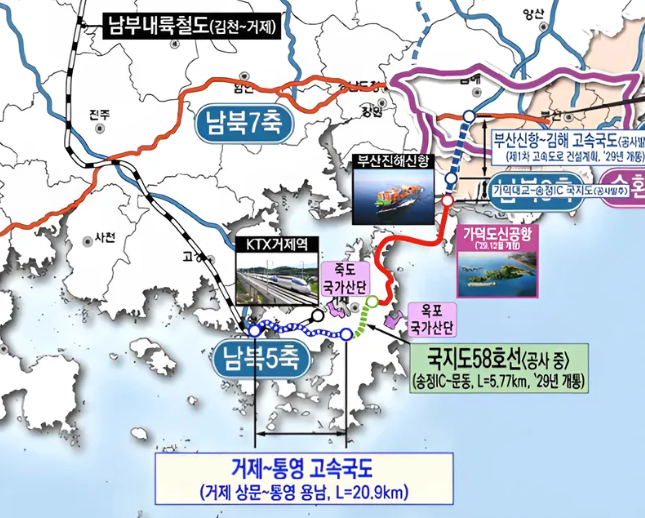

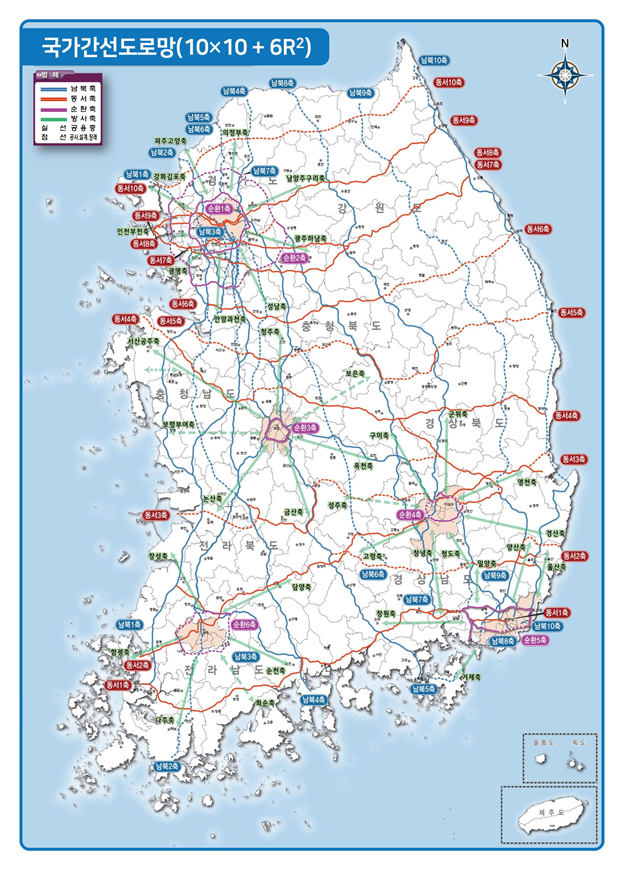

통영서 멈춘 고속도로 거제까지 연장된다

거제~통영고속도로 노선도. 통영에서 멈춘 고속도로가 거제까지 이어진다. 거제시와 서일준 국회의원(국민의힘)은 20일 기획재정부 임기근 제2차관 주재로 열린 2025년 제8차 재정사업평가위원회 결과 거제~통영 고속도로 건설사업이 예비타당성조사를 통과했다고 밝혔다. 거제~통영 고속도로 건설사업은 국가간선도로망 남북 5축(서울~거제)을 완성하고, 향후 가덕도신공항을 거쳐 부산 신항~김해 고속도로와 연결해 거제 중심의 U자..

-

'거제 수정산성' 국가 사적으로 지정 예고

거제 수정산성. 거제시 제공 ‘거제 수정산성’이 경남도 기념물 지정 51년 만에 국가 사적으로 지정 예고됐다. 거제시는 최근 개최된 국가유산청 사적분과심의위원회에서 ‘거제 수정산성’ 사적 지정안이 원안가결 됐다고 19일 밝혔다. 국가유산청은 이날부터 ‘거제 수정산성’ 사적 지정을 예고하고 30일 동안 각계 의견을 검토한다. . 거제면 동상리의 수정봉 정상에 위치한 ‘거제 수정산성’은 삼국시대에 처음 만들..

-

대통령 여름별장 '거제 저도' 입도 재허용

거제 저도 전경. 거제시 제공 대통령 여름 별장이 있는 거제 저도(猪島)가 16일부터 일반에 재개방된다. 거제시는 대통령의 휴가지로 잘 알려진 ‘저도(猪島)’를 이날부터 다시 개방한다고 15일 밝혔다. 저도 출입을 제한하는 해군 하계정비기간(7월 16일~8월 15일)을 마치고 관광객 입도가 다시 허용된 것이다. 저도는 ‘바다의 청와대’라 불리며, 역대 대통령이 휴식과 휴과를 보낸 특별한 섬으로, 일반 시민도 아름다운 자연과 역..

-

거제시 민생회복 소비쿠폰 이의신청 99.6% 처리

거제시가 민생회복 소비쿠폰 이의신청을 신속하고 효율적으로 처리하는 적극 행정서비스를 실천하고 있다. 7일 거제시에 따르면 소비쿠폰 이의신청은 지급 대상이 아니거나, 지급 금액에 이견이 있는 시민이 면·동 주민센터 또는 국민신문고(온라인)를 통해 심사를 요청하는 제도다. 일반적인 처리 기한은 약 1주 내외이지만 시민 편의를 위해 1~2일 내 신속히 처리하고 있다. 지난달 21일부터 접수된 이의신청은 총 823건으로, 이 중 820..

-

삼성중공업, 2분기 매출액 2조 6830억 원 영업이익 2048억 원

삼성중공업 전경. 삼성중 제공 삼성중공업은 2025년 2분기 잠정 실적으로 매출액 2조 6830억 원, 영업이익 2048억 원을 기록했다고 27일 밝혔다. 분기 2000억 원 규모 영업이익 달성은 2014년 2분기 이후 11년 만이다. 2분기 매출액은 조업일수 증가 등의 영향으로 전년 동기 대비 6% 증가했으며, 같은 기간 영업이익은 56.7% 늘어났다. 2분기 영업이익 증가는 매출 확대에 따른 고정비 감소와 고수익 선종의 매출 비중 증가(Product-Mix개선) 등의 영향으..

-

한화오션 김희철 대표, 폭염 속 근로자 건강챙기기 직접 나서

한화오션 김희철 대표이사(왼쪽)가 거제사업장 1도크 주변에서 근로자들에게 시원한 음료를 건네주고 있다. 한화오션 제공 한화오션 김희철 대표이사가 폭염 속 생산 현장을 찾아 근로자 건강 챙기기에 직접 나섰다. 한화오션 김 대표는 23일 거제사업장 생산현장에서 여름철 폭염으로 현장 근로자들의 온열질환 예방을 위해 휴식 공간 환경 등을 점검하고 온열질환 예방 지원 활동을 펼쳤다. 김 대표의 현장 점검 활동은 올 여름 역대급 폭..

-

한화오션, 극지 항해 차세대 쇄빙연구선 건조한다

차세대 쇄빙연구선 조감도. 한화오션 제공 한화오션이 차세대 쇄빙연구선을 건조할 우선협상대상자로 선정됐다. 한화오션은 극지항해와 연구를 위해 해양수산부가 추진하는 차세대 쇄빙연구선 건조 사업에 우선협상대상자로 선정됐다고 1일 밝혔다. 이달 중 본 계약을 체결하고 설계에 들어가 2029년 12월까지 건조한다. 총 톤수 1만 6560t으로 아라온호(7507t)의 두 배가 넘는다. LNG 이중연료 전기추진체계를 탑재하고 1.5m 두께의 얼음을 깨고 나..

-

거제해수욕장 16곳 5일 일제히 개장, 통영 3곳은 12일 개장

거제 와현해수욕장. 거제시 제공 경남도내에서 가장 많은 해수욕장을 보유한 거제시 해수욕장 16곳이 오는 5일 일제히 개장한다. 개장기간은 이날부터 8월 24일까지 51일간이다. 통영시 해수욕장 3곳은 오는 12일 문을 연다. 전국 지자체 최초로 조성해 2023년부터 반려동물 해수욕장으로 자리매김한 남부면 명사해수욕장은 올해도 반려동물과 반려인구를 맞이한다. 간식교환소, 놀이터, 전용 샤워장, 패들보드 체험 등으로 반려동물과 추억을 만들고 ..

-

'거제 치유의 숲' 숲속 힐링 공간으로 새로운 활력

숲속 힐링 공간으로 사랑받는 '거제 치유의 숲'. 거제시 제공 거제 치유의 숲’이 숲속 힐링 공간으로 활력을 불어넣고 있다. 18일 거제시에 따르면 ‘거제 치유의 숲’을 개장한 지난달 1일부터 5월 한달간 2170명이 다녀가는 등 새로운 힐링 공간으로 뜨거운 관심을 받고 있다. 4월 임시 운영 기간에도 1600여 명이 방문했다. 개장 첫 달부터 지역 내 다양한 기관과 연계를 통해 폭 넓은 계층에게 산림 치유의 기회를 제공했다. 노인, 장..

-

임진왜란 해전 첫승 기리는 '거제 옥포대첩축제' 6월 13일 개막

임진왜란 조선수군의 첫 승전인 옥포해전을 기리는 ‘거제 옥포대첩축제’가 6월 13일 개막한다. 거제시문화예술재단은 다음 달 13일부터 15일까지 3일간 옥포수변공원 등 거제시 일원에서 ‘제63회 거제옥포대첩축제’를 개최한다고 28일 밝혔다. 임진왜란 옥포해전을 기념하는 이 축제는 ‘전투 필사즉생 필생즉사(必死卽生 必生卽死)’를 주제로 승리의 정신과 시민의 화합을 되새긴다. 축제 첫날 길놀이 퍼레이드를 시작으..

-

한화 방산 3사, 미래 해양 통합 솔루션 제시

2025 국제해양방위산업전에서 한화 통합관을 처음으로 선보이는 한화오션, 한화시스템, 한화에어로스페이스의 전시관 조감도. 한화오션 제공 한화 방산 3사(한화오션·한화에어로스페이스·한화시스템)가 28일 부산 벡스코에서 개막하는 ‘2025 국제해양방위산업전(MADEX 2025)’에서 미래 해양 통합 솔루션을 제시한다. 함정부터 무인체계, 에너지 시스템까지 한화 만의 해양 전력 통합 기술력을 선보이는 방식이다. 미래 해양 통합 솔루..

-

미국 해군성 장관, 한화오션 방문, 양국 조선소 협력 방안 논의

미 해군성 존 필린 장관(오른쪽 첫 번째)과 한화그룹 김동관 부회장(오른쪽 두 번째)이 한화오션 거제사업장에서 ‘유콘’함 정비 현장을 둘러보고 있다. 한화오션 제공 존 필린 미국 해군성 장관이 30일 오후 한화오션 거제사업장을 방문했다. 김동관 한화그룹 부회장은 현장에서 존 필린 장관을 만나 한·미 조선업 협력 방안에 대해 심도 깊은 논의를 진행했다. 존 필린 장관은 김동관 부회장의 안내를 받아 거제사업장에서 MRO(유..

-

숲과 함께하는 치유 공간, '거제 치유의 숲' 개장

거제 치유의 숲. 거제시 제공 숲 속 힐링공간인 '거제 치유의 숲'이 5월 1일부터 본격 운영에 들어간다. 거제시는 1일 삼거동 북병산 자락에 조성한 ‘거제 치유의 숲’ 개장식을 개최하고 본격적인 운영에 들어간다고 30일 밝혔다. 개장식은 1일 오후 2시에 시작된다. 치유의 숲 조성 경과보고를 비롯해 기념사, 축사, 테이프커팅, 시설 관람 순서로 진행된다. 산림청 함양국유림관리소 및 경상남도 관계자, 지역주민, 기관..

-

삼성중공업, 컨테이너운반선 2척 5619억 원에 수주

삼성중공업이 건조한 컨테이너운반선. 삼성중공업 제공 삼성중공업이 아시아 지역 선주로부터 컨테이너운반선 2척을 5619억 원에 수주했다고 28일 밝혔다. 이 선박은 2028년 1월까지 순차적으로 선주사에 인도될 예정이다. 삼성중공업은 올들어 LNG운반선 1척, 셔틀탱커 9척, 에탄 운반선 2척, 유조선 4척, 컨테이너운반선 2척 등 18척, 26억 달러를 수주해 연간 목표 98억 달러의 27%를 달성하고 있다. 컨테이너운반선, 원유운반선은 노후선 ..

-

거제 정글돔, 웨딩 촬영 핫플로 부각될까

거제 정글돔. 거제시 제공 국내 최대 규모의 온실형 돔 식물원인 거제 정글돔이 5월부터 웨딩 촬영장소로 문을 연다. 거제시는 다음달부터 웨딩사진 및 스냅촬영을 위한 전용 장소로 정글돔 대관 운영을 시작한다고 21일 빍혔다. 정글돔은 문화체육관광부의 '2025~2026 한국관광 100선'에 선정되며 전국적인 주목을 받고 있는 거제 대표 관광지다. 국내 최대 규모의 실내 열대식물 전시 온실로, 사계절 푸르른 열대식물과 자연..

-

한화오션, 차세대 드릴십 명명식 갖고 심해 시추사업에 본격 진출

'타이달 액션'호 명명식 장면. 한화오션 제공 한화오션이 차세대 드릴십 명명식을 갖고 심해 시추 사업에 본격적으로 뛰어 들었다. 환화오션은 8일 거제사업장에서 열린 회사 소유의 드릴십 명명식에서 ‘타이달 액션(Tidal Action)’호로 명명했다. 한화오션이 자체 개발한 디자인을 적용했으며, 최대 수심 3.6km 심해에서 최대 12km까지 시추가 가능하다. 특히 안정된 선체 고정을 위한 다이나믹 포지셔닝 시스템, 안전한 시추 작업을 위한 ..

-

재선거 당선된 변광용 거제시장, 공식일정 시작

변광용 거제시장이 3일 취임식을 취소하고 민생 현장을 방문하는 것으로 공식 임기를 시작했다. 거제시 제공 거제시장 재선거에서 당선된 변광용 시장이 3일 공식 임기를 시작했다. 변 시장은 전국적인 산불 피해와 지역 경제의 어려운 현실을 고려해, 3일 예정됐던 취임식을 취소하고 민생 현장을 방문하는 것으로 첫 공식 일정을 시작했다. 먼저 충혼탑을 참배한 뒤 거제시청으로 출근해 취임선서문에 서명하고, 약 5개월간 시장 권한대행을 ..

-

거제시, 4급 상당 보건소장 공개 모집

거제시청 전경. 거제시는 지역보건의료 정책을 총괄하는 보건소장에 적격자를 임용하기 위해 개방형 직위로 공개모집한다고 25일 밝혔다. 채용 직급은 4급 상당으로 임용 기간은 2년이며 근무실적에 따라 5년 범위에서 연장할 수 있다. 응시 자격은 지방공무원법 등에 따른 결격사유가 없으며, 의료법 제5조에 따른 의사면허를 소지한 사람 중에 시가 요구하는 경력요건 가운데 1개 이상을 갖춰야 한다. 원서접수 기간은 오는 31일부터 4월 4..

-

한화오션, 선박 안전성 점검 최고도화된 솔루션 개발

한화오션제품전략기술원장손영창부사장(왼쪽에서 일곱 번째), 패트릭 라이언(Patrick Ryan) ABS 최고기술경영자(오른쪽에서 여섯 번째) 등 양사 관계자가 개념 승인 수여식을 마친 뒤 기념 촬영을 하고 있다. 한화오션 제공 한화오션이 선박과 해양 플랜트의 안전 상태를 실시간으로 진단할 수 있는 스마트 선박 솔루션을 개발했다. 현재 존재하는 안전성 모니터링 시스템 중 가장 고도화된 단계다. 안전 검사에 들어가는 시간과 비용을 동시에 줄일 것으로..

-

거제 북병산 숲 속 힐링, ‘거제 치유의 숲’ 시범운영

거제 치유의 숲. 거제시 제공 거제 북병산 자락에 조성한 '치유의 숲'이 시범 운영에 들어간다. 거제시는 24일부터 거제 치유의 숲을 시범 운영한다고 23일 밝혔다. 시범운영은 정식 개장(5월 예정)에 앞서 산림치유 프로그램과 시설 운영에 대한 전반적인 사항을 점검함과 동시에 시민들에게 먼저 숲을 통한 힐링과 건강 증진의 기회를 제공할 예정이다. 북병산 자락에 위치한 ‘거제 치유의 숲’은 숲과 교감을 통해 심신을 치유할 ..

-

삼성중공업, 셔틀탱커 9척 1조 9355억 원에 수주

삼성중공업이 건조한 셔틀탱커. 삼성중공업 제공 삼성중공업은 오세아니아 지역 선주로부터 셔틀탱커 9척을 수주했다고 17일 밝혔다. 계약 규모는 총 1조 9355억원으로 2023년도 매출액의 1/4에 달하는 규모다. 수주 선박은 2028년까지 순차적으로 인도할 예정이다. 셔틀탱커는 해양플랜트에서 생산한 원유를 해상에서 선적해 육상의 저장 기지까지 정기적으로 실어 나르는 원유 운반선 으로 해상 선적 시 안정성을 확보하기 위해 '첨단 위..

-

한화오션, 세계적 해운사 에버그린으로부터 16억 달러 수주 대박

대만 현지에서 한화오션 김희철 대표이사(오른쪽)와 에버그린社 장옌이 회장이 LNG이중연료추진 초대형 컨테이너선 건조 계약서에 서명한 뒤 기념촬영하고 있다. 한화오션 제공 한화오션이 16억 달러 수주 대박을 터트렸다. 한화오션은 세계 최대 해운사 중 하나인 대만의 에버그린(Evergreen Marine Corp.)社로부터 24,000TEU급 LNG이중연료추진 친환경 초대형 컨테이너선 6척을 수주했다고 17일 밝혔다. 계약 규모는 16억 달러(한화 2조 3200억 원)에 달한다. ..

-

한화오션, 국내 최초 미 해군 MRO 사업 성공적 수행

미국 해군 군수지원함인 ‘월리 쉬라’호가 함정 정비를 성공적으로 마치고 출항하고 있다. 한화오션 제공 한화오션이 국내 최초로 수주한 미 해군 함정 MRO(유지 보수 관리) 사업을 성공적으로 수행해 조선업계의 새로운 이정표를 세웠다. 한화오션은 미 해군 군수지원함 ‘월리 쉬라(USNS Wally Schirra)’호가 완벽한 정비를 마치고 출항했다고 13일 밝혔다. 이번 사업은 한미 해양 방산 협력을 한 단계 도약시키는 역사적인 순간으로 평가..

-

한화오션, 차세대 함정 최고 성능 도료 개발에 성공

한화오션이 개발한 고내후성 차열도로를 함정에 적용시 기대되는 효과. 한화오션 제공 한화오션이 차세대 함정에 적용할 수 있는 업계 최고 성능의 도료 개발에 성공했다. 이번 성과는 우리 해군의 차세대 함정 운영에서 작전 능력과 생존성을 크게 향상시킬 것으로 기대된다. 한화오션은 국내 도료사와 공동으로 함정용 고내후성 차열도료를 개발하고, 관련 성능 평가를 내부적으로 완료했다고 10일 밝혔다. 고내후성 차열도료는 함정 운용 ..

-

거제시, 조선업 신규 취업자 정착이주비 지원

거제시청 전경. 거제시는 조선업 신규 취업자에게 이주 정착비를 월 30만원씩 최대 1년간 지원한다고 28일 밝혔다. 지원 대상은 조선업체에 신규 취업한 근로자로 2023년 1월 1일 이후 경남 외 지역에서 거제시로 주소를 옮긴 근로자 중 3개월 이상 근무한 장기 근속자다. 시는 이들에게 최대 1년간 월 30만원을 지원할 예정이다. 예산 범위 내에서 최대 12회 이내로 지급한다. 중도 퇴사하거나 다른 지역으로 거주지를 이전하면 지원이 중단된..

-

삼성중공업, 축구장 2.5배 초대형 LNG 생산설비 바다 위에 띄웠다

삼성중공업 거제조선소 전경. 삼성중공업 제공 삼성중공업이 건조 중인 축구장 2.5배 크기의 초대형 부유식 LNG 생산설비가 바다 위에 떴다 삼성중공업은 거제조선소에서 'PFLNG TIGA' 진수식을 개최했다고 26일 밝혔다. 진수식에는 발주사인 말레이시아 페트로나스를 비롯해 일본 JGC 등 관계자 150여명이 참석했다. 'PFLNG TIGA'는 2022년 12월 페트로나스에서 수주한 부유식 LNG 생산설비(FLNG)로 선체 길이 281m, 폭 64m, 깊이는 32m에 달..

-

한화오션, 세계 최초로 200번째 LNG운반선 성공적 인도

한화오션이 건조한 200번째 LNG운반선. 한화오션 제공 한화오션이 세계 최초로 200번째 LNG운반선을 성공적으로 인도했다. 조선산업의 역사를 새로 쓴 한화오션은 압도적인 기술력과 생산성 혁신을 통해 글로벌 LNG운반선 시장에서의 독보적인 경쟁력을 재차 입증했다. 한화오션은 20일 회사가 건조한 200번째 LNG운반선인 ‘레브레사(LEBRETHAH)’호를 SK해운에 인도했다고 밝혔다. 레브레사호는 카타르 에너지의 노스필드 확장 프로젝트(North Fie..

-

삼성중공업, 공기 저항 줄인 대형 컨테이너 신조선 첫 인도

‘세이버 윈드캡’이 설치된 대형 컨테이너운반선. 삼성중공업 제공 삼성중공업이 공기 저항을 줄여 연비를 크게 높인 대형 컨테이너운반선 신조선을 첫 인도했다. 삼성중공업은 자체 개발한 공기저항 저감 장치인 ‘세이버 윈드캡’을 설치한 1만 5000TEU급 대형 컨테이너운반선을 성공적으로 인도했다고 18일 밝혔다. 세이버 윈드캡은 기존 컨테이너운반선에 추가 설치한 적은 있지만 신조 선박에 설치하기는 이번이 처음이다. 통상..

-

거제시 이동노동자 쉼터 확대 운영

지난해 12월 문을 연 거제시 이동노동자 쉼터가 확대 운영한다. 거제시는 한파 속 이동노동자에게 따뜻한 휴식처를 제공하기 위해 6일부터 거제시 이동노동자 쉼터를 확대 운영한다고 밝혔다. 중곡로 1길 9-1, 1층에 자리 잡고 있는 이동노동자쉼터는 앞으로 토, 일, 공휴일 구분 없이 매일 낮 12시부터 익일 오전 6시까지 운영될 예정이다. 쉼터에는 이동노동자가 따뜻하게 쉬어갈 수 있도록 난방기를 상시 가동하고, 온수기와 각종 차류, 핫..

-

한화오션, 세계 최초로 완전 무탄소 선박 개발 박차

한화오션 거제사업장. 한화오션 제공 한화오션과 한화파워시스템은 글로벌 에너지 기술 기업 베이커휴즈(Baker Hughes)와 손잡고 세계 최초로 무탄소 선박 추진 체계 개발에 나선다고 4일 밝혔다. 양사는 지난 3일 이탈리아 피렌체에서 개최된 ‘베이커휴즈 연례회의(Baker Hughes Annual Meeting 2025)’에서 베이커휴즈와 암모니아 가스터빈 공동 개발 계약을 체결했다. 공동개발할 암모니아 가스터빈은 100% 암모니아 연소가 가능할 뿐 아니라 ..

-

한화오션, 영업이익 4년 만에 흑자전환

한화오션 거제사업장 전경. 한화오션 제공 한화오션(대표이사 김희철 사장)이 2024년 연간 매출액 10조 7760억 원, 영업이익 2379억 원의 실적 공시를 했다. 한화오션에 따르면 2024년 매출액은 전년 대비 45.5% 증가했다. 영업이익은 2020년 이후 4년 만에 흑자 전환했다. 2024년 4분기 매출은 3조 2532억 원, 영업이익은 1690억 원이다. 조업 일수 증가와 고선가 프로젝트의 매출이 반영되면서 4분기 매출이 3분기 매출(2조 2309억 원)보다 20.4% 증가했다. 상..

-

거제 연초~장목 확장 등 주요 4개 도로 국토부 예타 대상에 선정

거제시청 전경. 거제시 제공 거제지역의 획기적인 도로 교통망을 개선할 4개 도로사업이 국토부 예비타당성 조사 대상에 포함됐다. 31일 서일준 국회의원(경남 거제, 국민의힘)에 따르면 국토교통부가 추진하는 ‘제6차 국도·국지도 5개년 도로건설계획(2026~2030년)’ 수립을 위한 예비타당성조사 대상에 거제시 관내 4개 도로사업이 선정됐다. 이번에 선정된 사업은 △국도 5호선 거제~상동(L=1.9km) 2차로 신설(명진터널) 648억 원 △국지도 5..

-

삼성중공업, 새해 첫 수주(LNG 운반선) 성공. 힘찬 시동

삼성중공업이 건조한 LNG운반선. 삼성중공업 제공 삼성중공업이 LNG운반선으로 새해 첫 수주에 성공했다. 삼성중공업은 오세아니아 지역 선사로부터 LNG운반선 1척을 3796억 원에 수주했다고 20일 밝혔다. 해당 선박은 경남 거제조선소에서 건조돼 2027년 6월까지 인도될 예정이다. 삼성중공업은 이번 수주로 LNG운반선의 수주잔고가 84척, 191억 달러로 늘어 이 분야의 글로벌 탑티어(Top-tier)임을 입증했다. 삼성중공업 관계자는 "올..

-

거제도, 영화 드라마 예능 촬영 핫플로 부각

거제 구조라항에서 촬영해 오는 3월 개봉 예정인 일본 영화 ‘고독한 미식가 더무비’의 한 장면. 미디어캐슬 제공 거제시가 조선도시 이미지에서 벗어나 영화·드라마·예능의 ‘촬영 핫플레이스’로 떠오른다. 거제시는 영화·드라마 등 영상물 제작 유치에 적극 나서면서 조선 도시로 생각했던 이미지가 아름다운 자연을 배경으로 한 영상친화 도시로 변모하고 있다고 19일 밝혔다. 2017년 MBC 드라마 병원선 올로케..

-

문재인 전 대통령, 고향 거제에 고향사랑기부금 500만 원 기탁

거제시청 전경. 거제시 제공 문재인 전 대통령이 고향 거제에 고향사랑기부금 500만 원을 기탁했다. 거제시는 지난 9일 문재인 전 대통령이 온라인 ‘고향사랑e음’을 통해 고향사랑기부금 500만 원을 기부했다고 10일 밝혔다. 거제면 명진리 출신인 문 전 대통령은 2023년과 2024년에도 고향사랑기부금 500만원을 기부한데 이어 올해도고액을 기부해 고향을 향한 변함없는 애정을 보여주고 있다. 이번 기부는 지역사회에 대한 ..

-

겨울 바다에 '풍덩' 거제도 펭귄수영축제 11일 덕포해수욕장서

겨울 바다의 낭만을 즐기는 '거제도 펭귄수영축제'가 오는 11일 열린다. 거제시는 ‘제15회 거제도 국제 펭귄수영축제’를 이날 덕포해수욕장에서 개최한다고 5일 밝혔다. 참가자들은 맨몸으로 차가운 겨울 바다에 뛰어들어 한 해의 건강과 무사 안녕을 기원한다. 이 축제는 지역 양대 조선소(삼성중공업 한화오션)의 외국인 근로자가 참가해 ‘겨울 바다에서 외국인과 즐기는 낭만의 축제’로도 불린다. 당일 수영에 앞서 낭만..

-

재건축한 거제시립장승포도서관 1월 2일 정식 개관

재건축한 거제시립장승포도서관. 거제시 제공 거제시립장승포도서관이 새단장을 마치고 1월 2일부터 정식 개관에 들어갔다. 1994년 개관한 이 도서관은 노후화돼 총사업비 85억원을 투입해 지하 1층, 지상 2층의 연면적 1,431㎡ 규모로 재건축 됐다. 1층은 아이들을 위한 어린이자료실 및 유아자료실을 갖추고 증강현실 그림책 등 다양한 신규 장비를 구비해 어린이 교육·문화서비스공간으로 꾸몄다. 2층은 일반자료실과 강의실, 다목적..

-

거제 통영 케이블카, 새해 첫 일출맞이 조기 운행

거제파노라마케이블카에서 바라본 일출 장면. 거제파노라마케이블카 제공 거제와 통영 케이블카가 새해 첫 일출맞이를 위해 새해 첫날 조기 운행에 들어간다. ‘거제 파노라마 케이블카’는 2025년 을사년 새해 첫날 오전 5시 30분부터 해맞이 행사를 진행한다고 25일 밝혔다. 2022년 개장 이후 해마다 개최되는 새해 첫날 해맞이 행사는 해발 565m 노자산에서 남해안 한려수도 다도해 비경 사이로 장엄하게 떠오르는 새해 첫 일출을 감상하며 ..

-

거제 장승포항 수변공원서 31일 '송년불꽃축제'

거제 장승포항 밤바다를 화려하게 수놓는 송년불꽃축제가 올해 마지막 밤인 31일 열린다. 거제시는 31일 오후 4시부터 오후 8시 30분까지 장승포항 수변공원에서 ‘2024년 장승포항 송년불꽃축제’를 개최한다고 17일 밝혔다. 거제해양관광개발공사 주최·주관으로 실시하는 이번 불꽃축제는 2024년 한 해를 보낸 시민들에게 위로와 감동을 전하기 위해, ‘거제에 퍼지는 송년의 밤, 새해의 희망불꽃!’이라는 주제로 시민을 맞이..

-

삼성중공업 판교R&D센터 4000억 원에 매각

삼성중공업 판교 R&D센터. 삼성중 제공 삼성중공업은 재무 건전성 개선과 투자재원 확보를 위해 판교 R&D센터를 4000억 원에 처분한다고 16일 밝혔다. 성남시 분당구에 위치한 삼성중공업 판교R&D센터는 7460㎡ 부지에 지하 5층, 지상 8층 규모로 2014년 12월 준공했다. 삼성중공업은 암모니아·LNG 등 친환경 선박에 대한 기술 경쟁력 강화를 위한 실증설비 구축, 조선소 무인 자동화, 자율운항 등에 투자를 확대해 왔다. 이번 판교 R&D센..

-

한화오션 특수선사업부 42개 파트너사와 상생협력 동반성장한다

지난 11일 경남 창원 그랜드머큐어 호텔에서 열린'특수선사업부 동반성장 파트너스데이' 행사에서 어성철 한화오션 특수선사업부장(사진 앞줄 왼쪽에서 8번째)과 42개 파트너사 대표들이 기념촬영을 하고 있다. 한화오션 제공 한화오션 특수선사업부가 42개 파트너사와 동반성장을 다짐했다. 한화오션은 지난 11일 경남 창원 그랜드머큐어 호텔에서 특수선사업부 42개 파트너사 대표를 비롯 관계자 80여명이 참석한 가운데 2025년 사업부의 전망..

-

겨울 진객 대구가 돌아왔다. 거제 외포항서 대구수산물축제

겨울철 거제 대표 어종인 대구가 돌아왔다. 거제시는 대구 주산지인 장목면 외포항에서 '제17회 대구수산물축제'를 오는 21일과 22일 이틀간 개최한다고 11일 밝혔다. 거제대구수산물축제위원회가 주최하고 거제시호망협의회, 외포청년회가 주관하는 이번 축제는 매년 재미있고 다양한 프로그램으로 지역 수산물과 거제 대구를 홍보하는 겨울 대표 축제로 자리잡고 있다. 축제는 21일 오후 2시 개막식을 시작으로 풍성한 볼거리와 ..

-

태국 국방위 의장단, 한화오션 찾아 함정 건조 역량 직접 살펴.

한화오션 제공 태국 하원 국방위원회 의장단이 지난 3일 자국에 호위함을 수출한 이력을 가진 한화오션을 찾아 함정 건조 역량을 직접 살폈다. 태국 국방위 의장단은 함정 설계부터 로봇을 이용한 자동화 생산기술 등 건조 전반에 이르는 체계적인 시스템 운영에 깊은 관심을 보였다. 특히 한화오션이 자랑하는 국내외 해군 함정 사업에서의 인도 일정 준수 역량과 해외사업에서 제공하고자 하는 기술이전 계획에 대해 높이 평가했다. 의장단은 ..

-

삼성중공업 완전 자율운항 선박 출항식 갖고 공개

시프트 오토 운항 장면. 삼성중공업 제공 삼성중공업이 설계 단계부터 완전자율운항 기능이 탑재된 연구 선박을 일반에 공개했다. 지금까지 일반 선박에 자율운항시스템을 탑재한 선박 실증은 있었으나 설계 단계부터 완전 자율운항을 위해 건조된 선박은 이번이 처음이다. 삼성중공업은 21일 거제조선소에서 완전 자율운항 연구 선박인 ‘시프트 오토’(SHIFT-Auto) 출항식을 가졌다. 최성안 삼성중공업 대표이사와 산업통상자원부, 주요 선..

-

김영삼 전 대통령 재임시절 아날로그 필름, 디지털 유산으로 복원

YS기록전시관. 거제시 제공 김영삼 전 대통령 재임 시절 발자취를 기록한 아날로그 자료들이 디지털 유산으로 복원됐다. 거제해양관광개발공사는 김영삼대통령기록전시관(이하 YS기록전시관)이 소장하고 있는 김 전 대통령 재임 기간 주요 행적을 담은 필름 자료의 2차 디지털화를 성공적으로 마무리했다고 21일 밝혔다. YS기록전시관은 문화체육관광부 국립중앙도서관이 주관한 ‘2024 문화·예술 기관 주요 소장 자료 디지털화 지원 사..

-

거제시 내년 예산안 1조 2848억 원 규모로 편성

거제시청 거제시가 내년 예산안을 1조 2848억 원 규모로 편성했다. 거제시는 1조 2848억 원 규모의 2025년도 당초예산을 편성해 지난 18일 시의회에 제출했다고 21일 밝혔다. 내년도 예산 규모는 올해 당초예산 대비 194억원(1.53%)이 증가했다. 어려운 재정여건 속에서 전 직원들이 국·도비 확보에 총력을 기울인 결과로 당초예산 기준 사상 처음 국도비 예산 5000억 원을 넘어서는 성과를 거뒀다. 시는 건전하고 효율적인 재정운용으로 지역경제 ..

-

삼성중공업 창립 50주년, 지속가능한 '100년 기업' 다짐

삼성중공업 창립 50주년을 기념해 지난 1일 열린 'KBS열림음악회'에서 펼쳐진 드론쇼. 삼성중공업 제공 삼성중공업이 19일 창립 50주년을 맞아 지속 가능한 경영으로 향후 100년 기업으로 나갈 것을 다짐했다. 삼성중공업 최성안 대표이사는 18일 사내방송을 통해 임직원들에게 "아무도 대한민국을 주목하지 않았던 50년 전, 삼성중공업은 원대한 미래를 품고 일어섰으며 글로벌 조선 해양의 역사를 새롭게 써 내려왔다"고 소회를 밝혔다...

-

거제중앙도서관 건립 사업 탄력 붙었다

거제중앙도서관 조감도. 거제시 제공 거제시가 추진 중인 거제중앙도서관 건립 사업에 탄력이 붙었다. 거제시는 가칭 거제중앙도서관 건립 사업이 행정안전부 지방재정 중앙투자심사를 조건부 통과했다고 18일 밝혔다. 이로써 예산 확보를 위한 행정절차가 마무리돼 거제중앙도서관 건립사업에 속도가 붙게 됐다. 거제시는 상동동 148-1번지 일원 현 용산쉼터와 인근 부지에 지하 1층, 지상 4층, 부지면적 9,440㎡, 연면적 6,440㎡ 규모로 거제중..

-

한화오션 노사 단체교섭 성공적 타결, 경영정상화 박차

한화오션 거제사업장 전경. 한화오션 제공 한화오션이 노조와의 올해 단체교섭을 성공적으로 타결했다. 한화오션은 지난 11일 전체 조합원 투표를 통해 노사 간 의견 일치를 이룬 임금 인상을 포함한 단체교섭안을 확정해 향후 생산 공정 안정에 더욱 박차를 가할 수 있게 됐다고 13일 밝혔다. 이번 단체교섭 타결은 회사 경영 상황이 녹록지 않음에도 불구하고 노사 간 긴밀한 소통을 통해 단체교섭을 마무리 지었다는 점에서 노사 상생 및 경..

-

삼성중공업 조선업계 최초로 ‘無 도면 조선소’로

‘3D 디지털 생산 도면’이 담긴 태블릿 PC. 삼성중공업 제공 삼성중공업이 조선업계 최초로 ‘無 도면 조선소’로 거듭난다. 삼성중공업은 10월부터 모든 선박 건조 작업에 ‘3D 디지털 생산 도면’을 전면 적용한다고 30일 밝혔다. 이로써 지금까지 선박 설계부터 제작 과정에 걸쳐 필요하던 생산 도면과 검사 서류 등이 모두 사라져, 삼성중공업은 조선업계 최초 ‘100% 무(無) 도면 조선소’로 전환한다. 종이 도면은 잦은..

-

거제시 이동노동자 위해 편의점 쉼터 15개소로 확대 운영

거제시와 거제시비정규직노동자지원센터는 12일 관내 편의점 10개소와 이동노동자를 위한 편의점 쉼터 조성 협약을 체결했다. 거제시 제공 “이동노동자 여러분, 힘들 때 쉬어가세요.” 거제시가 24시간 접근성이 높은 편의점을 이동노동자 쉼터로 확대 운영한다. 지난해 5개소로 시작해 올해 10개소를 추가해 총 15개소의 편의점 쉼터를 운영한다. 거제시와 거제시비정규직노동자지원센터는 12일 관내 편의점 10개소와 이동노동자를 위한 편..

-

한화, 완전 무탄소 선박 공개. 해양 무탄소를 향한 선도적 여정 제시

한화오션이 개발한 암모니아 가스터빈 추진 LNG 운반선 조감도. 한화오션 제공 한화그룹이 완전 무탄소 선박을 공개하며 해양 무탄소를 향한 선도적 연료전환 여정을 제시한다. 한화그룹의 해양에너지 주력사인 한화오션, 한화엔진, 한화파워시스템은 공동으로 ‘가스텍 2024(Gastech 2024)’에 참가해 탄소를 전혀 배출하지 않는 선박과 추진 체계 및 이에 도달하기 위한 중간단계의 다양한 친환경 솔루션을 공개한다고 12일 밝혔다. 가스텍은 ..

-

거제시민 10월부터 통영시민과 동등하게 통영 공설화장장 사용

통영시 추모공원. 통영시 제공 화장장이 없어 불편을 겪어 온 거제시민이 10월부터 통영시민과 같이 통영 공설화장장을 이용할 수 있게 됐다. 거제시는 다음달 1일부터 통영시민과 동등한 자격으로 통영시 추모공원 공설화장 시설을 이용할 수 있게 됐다고 10일 밝혔다. 그간 거제시는 통영시 추모공원 공설화장시설 공동사용을 위해 통영시와 수차례 실무협의회를 갖고 제반 사항을 논의했으며, 지난달 지역 국회의원, 시장, 시의회 의장이 모..

-

삼성중공업, 조선업계 최초로 ‘리스크 관리 국제표준’ 통과

삼성중공업 전경. 삼성중 제공 삼성중공업은 조선업계 최초로 ‘리스크 관리 국제표준(ISO 31000:2018)’ 검증 심사를 통과하고 로이드인증원(LRQA)으로 부터 검증서를 받았다고 5일 밝혔다. 국제표준화기구(ISO)가 제정한 ‘ISO 31000:2018’은 조직의 중장기 사업활동 중에 발생하는 모든 종류의 리스크를 관리하기 위한 가이드라인을 규정하는 국제 표준이다. 검증 심사에서 로이드인증원은 ▷리스크 관리 표준 구축 및 체계적 대응 체계 ▷자..

-

미 해군 함정, 창정비위해 국내 최초로 한화오션 거제사업장 입항

미 해군 군수지원함이 한화오션 거제사업장에 입항하고 있다. 한화오션 제공 한화오션 거제사업장에서 한미 양국 방산 협력의 새로운 시대가 열렸다. 미국 해군 군수지원함이 함정 정비를 위해 한화오션 거제사업장에 입항하는 역사적인 장면이 연출된 것이다. 한화오션은 MRO사업을 위해 수주한 미국 해군 군수지원함이 창정비 수행을 위해 2일 오후 한화오션 거제사업장에 입항했다고 4일 밝혔다. 역사적인 순간으로 기록될 이날 ..

-

거제 통영 고성 '거제~가덕도신공항 연결철도' 공동건의문 채택

박종우 거제시장, 천영기 통영시장, 이상근 고성군수가 27일 거제시청에서 정부의 제5차 국가철도망 구축계획에 ‘거제~가덕도신공항 연결철도’를 반영해 줄 것을 촉구하는 공동건의문을 채택했다. 거제시 제공 거제시, 통영시, 고성군 3개 시군 40만 시군민이 가덕도신공항 연결철도와 거제~통영고속도로 조기 착공에 한목소리를 냈다. 거제 통영 고성 3개 시군은 27일 거제시청에서 정부의 제5차 국가철도망 구축계획에 ‘거제~가덕..

-

대통령 별장 거제 저도, 하계 정비마치고 재개방

저도 전경. 거제시 제공 대통령 별장이 있는 거제 저도가 하계 정비기간을 마치고 16일부터 다시 민간에 개방된다. 거제 저도는 오랜기간 민간인의 입도가 제한된 덕분에 잘 보존된 자연자원, 거가대교를 배경으로 한 아름다운 남해안의 경관, 그리고 현직 대통령의 휴가지라는 대체할 수 없는 매력을 가진 명품 관광지이다. 저도 부두에 첫발을 내딛으면 가장 먼저 마주하는 곳은 연리지정원이다. 봄이면 드넓은 연리지정원에서 만개한 벚꽃..

-

거제교육지원청 현 부지에 증개축 2029년 새청사 개청

2029년 개청할 새청사 조감도. 거제교육지원청 제공 거제교육지원청이 현 부지에 증개축해 2029년 새청사로 개청한다. 거제교육지원청은 청사 증·개축 사업이 '2024년 교육부 정기 3차 중앙투자심사'를 통과했다고 1일 밝혔다. 이에 지역의 오랜 숙원사업이던 거제교육지원청 청사는 424억 원을 들여 현 부지를 확장 증·개축해 2029년 3월 연면적 6004㎡의 새청사로 개청한다. 거제교육지원청은 1987년 연면적 1819㎡로 현 부지..

-

한화오션, 미 해군 함정 MRO(유지 보수 운영) 사업 진출 교두보 마련

한화오션이 건조한 수상함. 한화오션 제공 한화오션이 미 해군 함정 MRO(유지 보수 운영) 사업에 본격 진출하기 위한 교두보를 마련했다. 한화오션은 22일 미국 해군보급체계사령부와 함정정비협약(Master ship repair agreement, MSRA)를 체결했다. 이번 협약으로 한화오션은 향후 5년간 미국 해군이 규정한 함정에 대한 MRO 사업 입찰에 공식 참여할 수 있는 자격을 획득했다. 이번 협약 체결은 한화오션이 보유한 함정 기술력과 정비 역량을 세계적 ..

-

거제 칠천도와 앞 무인도 씨릉섬, 출렁다리로 연결

칠천도와 출렁다리로 연결된 씨릉섬. 거제시 제공 거제 부속섬 중 가장 큰 섬인 칠천도와 앞 무인도 씨릉섬이 출렁다리로 연결돼 씨릉섬을 걸어서 탐방할 수 있게 됐다. 거제시는 칠천도와 앞 씨릉섬을 연결한 길이 200m 출렁다리를 준공하고 일반에 개방했다고 11일 밝혔다. 2017년 해양수산부 일반농산어촌개발사업으로 선정되면서 시작된 씨릉섬 개발에는 총 98억6천만원(국비9억7100만원, 도비20억2700만원, 시비68억6200만원)이 투입됐다. 시는 지..

-

거제 도심속 피서지, 어린이 물놀이장 일제히 개장

거제 도심 속 어린이 물놀이장. 거제시 제공 거제시가 도심 속 피서지 물놀이장 6개소를 7월 5일 일제히 개장한다. 거제시는 여름방학을 맞아 어린이들에게 쾌적한 물놀이 공간을 제공하기 위해 관내 물놀이장 6개소를 내달 5일부터 8월 18일까지 45일간 운영한다고 27일 밝혔다. 물놀이장은 지난해까지 5개소 운영했으나 올해 6개소로 늘어났다. 독봉산 웰빙공원(상동동 373-1번지), 문동 어린이공원(문동동 669-2번지), 양정 어린이공원(양정동..

-

삼성중공업, 암모니아 추진선 상용화 앞당긴다

12일 준공식을 가진 삼성중공업 거제조선소 암모니아 실증설비. 삼성중 제공 삼성중공업이 청정에너지원인 암모니아 추진선 상용화를 이끈다. 삼성중공업은 12일 거제조선소에서 최성안 부회장 주관으로 ‘암모니아 실증 설비’ 준공식을 가졌다. 이 날 행사에는 그리스 카디프, 프랑스 CMA CGM, 대만 에버그린 등 주요 선주사와 세계 각국 선급, 기자재 업체(MAN-ES, WinGD) 등이 대거 참석해 암모니아 실증 설비에 대한 높은 관심과 기대를 보였..

-

거제시 아동 청소년 노인, 7월부터 시내버스 무료 탑승

거제시의 아동 청소년 노인은 내달 1일부터 시내버스를 무료로 탑승한다. 거제시 제공 거제시의 아동 청소년 노인은 내달 1일부터 시내버스를 무료로 탑승할 수 있게 됐다. 거제시는 7월 1일부터 아동 청소년 노인 시내버스 교통비 지원 정책을 시행한다고 11일 밝혔다. 이를 위해 주소지 면동 주민센터에서 거제패스 교통카드를 신청받고 있다. 교통카드 교부 대상은 거제시에 주민등록을 두고 있는 6세~18세 아동&mi..

-

올해 창단한 거제필하모닉오케스트라 첫 공연

올해 창단한 거제필하모닉오케스트라가 다음 달 3일 첫 공연을 연다. 거제필하모닉오케스트라는 6월 3일 오후 7시 30분 거제문화예술회관 소극장에서 '제 62회 옥포대첩축제'를 기념해 첫 공연인 클래식 콘서트를 개최한다고 30일 밝혔다. 거제필하모닉오케스트라는 지난 3월 창단했다. 내년 공식 창단 연주회를 앞두고 매주 정기연습을 통해 하모니를 만들어 가고 있으며 앞으로 거제시의 축제, 행사, 정기연주회에서 아름다운 선..

-

거제시의회 고성군의회 행정사무감사 제보 받는다

거제시의회. 시의회 제공 거제시의회와 고성군의회가 행성사무감사에 적극 활용할 시민 군민 제보를 받는다. 거제시의회는 제246회 거제시의회 제1차 정례회 기간 중인 내달 12일부터 20일까지 '2024년도 거제시 행정사무감사'를 실시할 예정이다. 이를 앞두고 시의회는 홈페이지 등을 통해 7일부터 20일까지 14일간 시민제보를 접수한다. 제보대상은 지난해 추진된 거제시의 위법하거나 부당한 행정조치 사항, 또는 예산낭비사례 및 제도 개..

-

국가안보에 관행은 없다. 기술력으로 승부해야

충무공이순신함. 한화오션 제공 한화오션은 대한민국 해군의 최초·최고 전투함 건조 역사를 갖고 있다. 우리나라 해군이 국산 구축함으로 처음 도입한 KDX-I 광개토대왕함을 순수 국내 기술로 건조해 해군 구축함의 기틀을 마련했다. KDX- Ⅱ충무공이순신함은 우리나라에서 최초로 스텔스 설계를 적용한 구축함이다. KDX-Ⅲ율곡이이함 건조 시 한화오션이 도입한 업계 최초의 블루스카이 로드아웃 공법은 이후 전 세계 이지스함 건조 과정에..

-

한화 방산 3사 '함정 명가' 위상 과시

'2024 이순신방위산업전'에서 최신예 함정 기술력을 선보일 한화 방산3사 공동전시관. 한화오션 제공 한화 방산 3사가 함정 명가로서 위상을 과시한다. 한화오션, 한화에어로스페이스, 한화시스템 등 한화 방산 3개사는 24일부터 창원 진해 해군사관학교에서 열리는 ‘2024 이순신방위산업전’에서 최신예 함정 기술력을 선보인다고 22일 밝혔다. 한화오션은 이번 전시회에서 한국형 차기 구축함(KDDX), 울산급 Batch-III 호위함, 장보고-II..

-

거제 앞바다서 해양경찰청장배 전국요트대회

거제 지세포 앞바다에서 해양경찰청장배 전국요트대회가 21일 개막한다. 거제시는 해양경찰청과 대한요트협회가 공동 주최하고 거제시가 후원하는 '제21회 해양경찰청창배 전국요트대회'가 이날부터 25일까지 닷새동안 지세포항 일원에서 열린다고 밝혔다. 이번 대회는 딩기요트와 윈드서핑 등 5개 종목에 1인승 옵티미스터 등 11클래스로 나눠 진행된다. 21일 출전선수 등록과 장비 계측에 이어 22일 개회식을 시작으로 160여 척의 요트..

-

한화오션, 3년 만에 초대형 원유운반선 2척 최고가 수주

한화오션이 건조한 초대형 원유운반선. 한화오션 제공 한화오션이 3년 만에 초대형 원유운반선 2척을 수주했다. 한화오션은 오세아니아 지역 선주로부터 초대형 원유운반선(VLCC) 2척을 3420억 원에 수주했다고 23일 밝혔다. 수주금액은 VLCC로는 2008년 세계금융위기 이후 16년 만의 최고가다. 한화오션이 초대형 원유운반선을 수주한 것은 2021년 이후 3년만에 처음이다. 이들 선박은 거제사업장에서 건조돼 2026년 상하반..

-

한화오션, 드론과 AI로 흘수 계측. 정확성 안전성 제고

한화오션이 개발한 드론 흘수 촬영 개념도. 한화오션 제공 한화오션은 드론과 AI 기술을 활용해 선박의 흘수를 촬영하고 측정하는 시스템을 개발했다고 20일 밝혔다. 이 시스템은 드론을 활용해 흘수를 촬영하고 동시에 AI 기술을 통해 실시간으로 선박의 무게와 뒤틀림 등의 계측 작업을 완료할 수 있다. 흘수 계측의 정확성과 효율성을 높이는 한편 선박 운항의 안전성 강화에도 크게 기여할 전망이다.. 이 시스템을 적용하면 기존3~4명이 필요했던..

-

한화오션, 최적화된 친환경 경제운항 솔루션 개발 성공

한화오션이 수주한 암모니아 운반선 조감도, 한화오션 제공 한화오션이 환경 규제에 보다 효율적으로 대응할 수 있는 친환경 경제운항 솔루션 개발에 성공했다. 한화오션은 선박 운항 시 이산화탄소 배출량을 측정해 선주에게 친환경 운항 솔루션을 제공하는 ‘선박탄소집약도지수 모니터링 스마트십 기술’을 개발했다고 14일 밝혔다. 이 기술은 한화오션이 최근 수주한 초대형 암모니아운반선 시리즈에 적용될 예정이다. 선박탄..

-

삼성중공업 9년 만에 연간 영업이익 흑자 달성

삼성중공업 거제조선소 전경. 삼성중공업 제공 삼성중공업이 2014년 이후 9년 만에 연간 영업이익 흑자를 달성했다. 특히 이번 흑자가 일회성에 그치지 않고 올해부터 LNG운반선과 FLNG(부유식 액화천연가스 생산설비) 등의 매출이 늘면서 수익성 개선 폭은 더 커질 것으로 기대된다. 삼성중공업은 7일 공시를 통해 지난해 영업이익이 2333억 원으로 잠정 집계됐다고 밝혔다. 전년도 같은 기간 적자 8544억 원에서 1조 원 가량 개선되며 흑자전환에 성공한..

-

거제시, 국내 최고의 전지훈련장 메카로 조성

거제스포츠파크 확장 조감도. 거제시 제공 거제시가 공공체육시설 확충에 행정력을 집중한다. 시민의 삶의 질 향상, 전국대회 유치, 전지훈련장 메카 조성 등 세마리 토끼를 동시에 잡겠다는 복안이다. 거제시는 부족한 축구장과 야구장 면수를 확장하는 체육시설 인프라 확충을 통해 국내 최고 수준의 동계 전지훈련장으로 조성하겠다고 5일 밝혔다. 거제는 따뜻한 기후조건과 다양한 먹거리·볼거리 등으로 전지훈련 적격지로 평가..

-

거제시에 5년간 5억여 원 성금 기탁, 익명의 기부천사 감동

거제시청 전경 거제시에 5년 동안 5억여 원의 성금을 기부한 익명의 기부천사가 있어 지역사회에 깊은 울림을 전한다. 30일 거제시에 따르면 이 독지가는 올해도 “고향의 이웃들이 따뜻한 설 명절을 보낼 수 있도록 전해 달라”며 지난 17일 사회복지공동모금회를 통해 1억 원의 성금을 지정 기탁했다. 이 독지가는 2020년부터 2022년까지 매년 3000만 원씩, 2023년에는 2억 원, 올해는 1억 원의 이웃돕기 성금을 기부해 경제적으로 어려움을 겪..

-

거제 고현항 매립지~중곡동 잇는 다리 2월 1일 조기개통

고현항 매립지에서 중곡동을 잇는 고형항교가 내달 1일 개통한다. 거제시 제공 거제 고현항 매립지에서 중곡동을 잇는 다리가 2월 1일 개통한다. 거제시는 고현항 항만재개발 3단계 사업으로 조성된 고현항 매립지에서 중곡동을 연결하는 신설 교량인 고현항교를 이날 오전 11시 조기 개통한다고 29일 밝혔다. 이날 다리 개통과 함께 매립지 근린시설인 한길공원도 개장한다. 시는 공사 준공 전 사용 승인을 받은 일부 시설물을 조기 인수해 개통 개방..

-

거제에 이순신 장군 순례길 '옥포대첩 첫 승전길 조성

옥포대첩 첫 승전길 조감도 거제에 '옥포대첩 첫 승전길'이 조성된다. 거제시는 경남도의 이순신장군 승전지 순례길 조성사업의 시범사업으로 ‘옥포대첩 첫 승전길 조성사업’이 선정됐다고 23일 밝혔다. 남해안 관광벨트 구축을 위해 추진하는 경남도의 이순신장군 승전지 순례길 조성사업은 거제, 창원, 사천, 통영, 남해 등 5개 시·군을 시범사업으로 선정해 올해부터 2026년까지 총사업비 411억원 들여 이순신장군 순례길(..

-

거제 양대조선소 새해 첫수주로 초대형 암모니아운반선 나란히 수주

한화오션이 수주한 초대형 암모니아운반선 조감도. 환화오션과 삼성중공업 등 거제 양대 조선소가 새해 첫 수주에 성공했다. 양대 조선소 모두 새해 첫 수주로 초대형 암모니아운반선을 수주하면서 친환경 선박 분야에서 두각을 나타내고 있다. 한화오션은 올해 첫 수주로 오세아니아 선주로부터 초대형 암모니아운반선(VLAC) 2척을 3312억 원에 수주했다고 22일 밝혔다. 수주한 선박은 9만 3000㎥의 암모니아를 운송할 수 있는 초대형 운..

-

삼성중공업 새해 첫 수주 성공. 초대형 암모니아운반선 2척

삼성중공업 거제조선소 삼성중공업이 새해 첫 수주에 성공했다. 삼성중공업은 오세아니아 선주사로부터 초대형 암모니아운반선(VLAC) 2척을 3150억 원에 수주했다고 18일 밝혔다. 이들 선박은 2027년 11월까지 순차적으로 선주사에 인도될 예정이다. 삼성중공업은 이번 계약으로 암모니아 겸용 액화석유가스 운반선(VLGC)까지 포함해 암모니아운반선 수주잔고를 6척으로 늘렸다. 삼성중공업 관계자는 “올해에도 LNG, 암모니아운반선 등 친..

-

거제시, 설 명절 맞아 거제사랑상품권 10% 특별 할인

거제시가 설 명절을 앞두고 한시적으로 거제사랑상품권 개인최대 구매한도를 50만 원에서 60만 원으로 상향하고 10% 특별할인을 실시한다. 평상시는 매월 50만 원까지 살 수 있고 5% 할인한다. 지류 상품권은 50억 원, 모바일 상품권은 150억 원 등 200억 원을 발행한다. 지류는 2월 1일부터 8일까지 1인 25만 원 한도에서, 모바일은 1인 35만 원 한도에서 구매할 수 있다. 200억 원 판매액 소진시 5% 일반판매로 전환 판매한다. 지류 상품권은 농협중앙회와 ..

-

롯데자이언츠 에이스 박세웅 외가인 거제시에 고향사랑기부금 기탁

박세웅 선수가 박종우 거제시장에게 고향사랑기부금을 전달하고 있다. 거제시 제공 프로야구 롯데자이언츠 에이스인 박세웅 선수가 외가인 거제시에 고향사랑기부금을 기탁했다. 거제시는 지난 12일 박세웅 선수가 시청을 방문해 고향사랑기부금 최고한도액인 500만 원을 기탁했다고 14일 밝혔다. 거제시 연초면 야부마을이 외가인 박 선수는 평소에도 꾸준한 선행을 펼쳐 1억 원 이상 고액기부자 모임인 ‘아너 소사이어티’회원이기..

-

한화오션, 글로벌 방산기업인 영국 밥콕과 파트너십 강화

한화오션 특수선 해외사업단과 영국 밥콕 인터내셔널 국제 부문 총괄 닉 하인 경 등 양사 관계자들이 시흥R&D캠퍼스를 방문하고 글로벌 잠수함 시장 주도권 확보를 위한 협력 강화 방안을 협의했다. 한화오션 제공 한화오션이 글로벌 잠수함 시장 주도권을 확보하기 위해 영국을 대표하는 글로벌 방산기업과 협력 강화에 나섰다. 한화오션은 영국의 밥콕 인터내셔널의 국제 부문 총괄인 닉 하인 경을 비롯한 주요 관계자들이 지난 11일 한화오션의..

-

거제 파노라마 케이블카, 누적 방문객 100만 명 돌파

‘거제 파노라마 케이블카’가 누적 방문객 100만 명을 돌파했다. 케이블카 운영사인 거제케이블카(주)는 지난 8일 기준 케이블카 탑승객이 100만 6000명에 달했다고 10일 밝혔다. 개장 원년이었던 2022년 한 해가 극심했던 코로나 팬데믹 기간이었음을 감안하면 누적 방문객 100만 명 돌파는 다른 지역 케이블카 방문객 추이와 비교했을 때 순항 중인 것으로 분석된다. 지난 한해 연간 방문객은 50만 명으로 외도보타니아 , 거제 정글돔과 더불어 명..

-

‘거제~통영고속도로’ 예비타당성조사 착수

지난해 11월 거제시청에서 열린 고속도로 노선연장과 조기착공 촉구대회 장면. 거제시 제공 통영에서 끊긴 고속도로를 거제까지 연장하는 ‘대전~통영고속도로 거제 연장’ (거제~통영 고속도로) 건설사업이 예비타당성조사 대상사업에 선정됐다. 앞으로 9개월에 걸친 예비타당성조사 결과에 따라 사업 추진 여부가 최종 결정된다. 사업 타당성이 확보되면 기본계획 수립, 설계, 실시계획 승인 등을 거쳐 공사에 본격 착공한다. 거제시민의 20..

-

거제시, 중단됐던 출산장려금 지원사업 다시 추진

거제시가 출산장려금 지원사업을 새해부터 다시 추진한다. 거제시는 2년간 중단됐던 출산장려금 지원사업을 올해부터 다시 시행한다고 6일 밝혔다. 시는 보건복지부와 협의를 완료하고 ‘출산장려 및 다자녀 가정 지원에 관한 조례’를 제정해 근거를 마련했다. 출산장려금은 정부의 첫만남이용권 200만 원을 포함해 첫째 300만 원, 둘째 500만 원, 셋째 이상부터는 1000만 원이 지급된다. 영유아가 1세(첫돌)가 되는 해부터 현금 대신 의복, 음&m..

-

삼성중공업 올해 창립 50주년 "100년 기업으로 나아가자"

삼성중공업이 창립 50주년을 맞아 공개한 엠블럼 삼성중공업이 올해로 창립 50주년을 맞았다. 삼성중공업 최성안 부회장은 3일 신입사원들과 질의응답 방식으로 진행된 창립 50주년 기념 신년 대담 형식의 사내방송을 통해 경영정상화의 길에 들어선 데 대한 임직원들의 노고에 감사 인사를 전하고 100년 기업으로 나아갈 방향을 밝혔다. 최 부회장은 “4차 산업혁명 이후 산업, 업종간 경계가 허물어지고 있어 빠르게 발전하는 기술을 흡수하고..

-

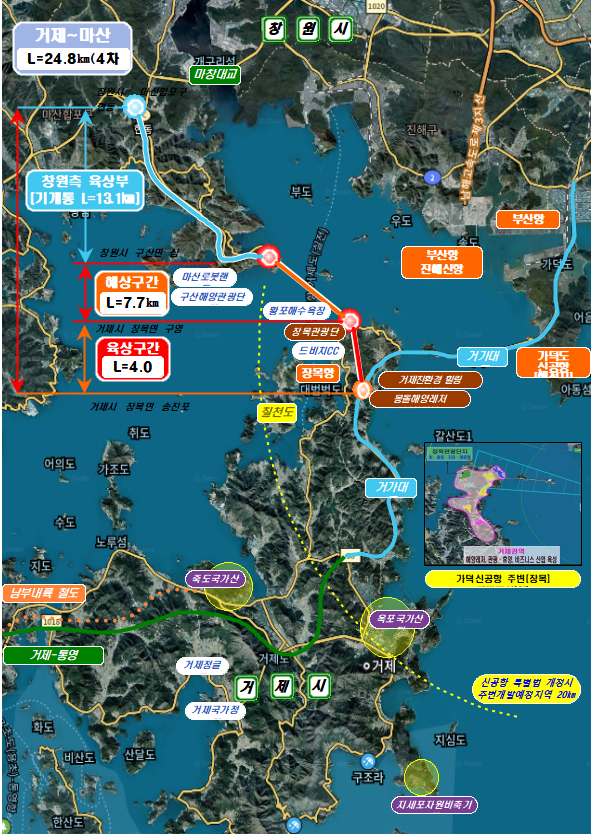

거제서 바다건너 마산 잇는 국도5호선 숨통, 내년 50억 원 반영

거제에서 바다 건너 마산을 연결하는 국도 5호선 건설사업이 다시 숨통이 트일 전망이다. 27일 거제시와 지역구 서일준 국회의원(국민의힘)에 따르면 2024년도 정부 예산에 국도 5호선 거제 육상부 사업비 50억 원 반영이 최종 확정됐다. 국도 5호선 거제~마산 구간 건설 사업은 거제 장목면 송진포리와 창원시 마산합포구 우산동을 잇는 24.8㎞ 구간으로 총사업비 1조 2104억 원이 투입된다. 전체 구간 중 마산 육상 구간은 2021년 2월 준공 개통했..

-

거제 대표 어종 대구 축제 16일 외포항서 개막

대구 주산지인 거제 외포위판장. 거제시 제공 겨울철 거제를 대표하는 어종인 대구를 주제로 한 축제가 16일 개막한다. 거제시는 청정바다 거제에서 생산되는 신선한 대구를 맛볼 수 있는 '제16회 대구 수산물축제'를 16일부터 17일까지 이틀 간 주생산지인 외포항 일원에서 개최한다고 11일 밝혔다. 거제대구수산물축제위원회가 주최, 거제시호망협의회‧외포청년회에서 주관하며, 거제시‧수협중앙회‧거제수협이 후원하는 이번 축..

-

김영삼 전 대통령 서거 8주기 추모식 거제 고향마을서 엄수

22일 경남 거제시 김영삼 전 대통령 생가 옆 대통령기록전시관 광장에서 서거 8주기 추모식이 열리고 있다. 거제시 제공 김영삼 전 대통령 서거 8주기 추모식이 22일 고인의 고향인 거제시 장목면 대계마을에서 열렸다. 김 전 대통령의 생가 옆 대통령기록전시관 광장에서 개최된 이날 추모식에는 서일준 국회의원, 박종우 거제시장, 윤부원 거제시의회 의장, 출향인사, 도시의원, 시민 등 200여 명이 참석했다. 추모식은 추모사와 추모공연, 추모..

-

거제산 참돔 태평양 건너 미국시장에 첫 수출

거제산 참돔이 미국시장에 첫 진출했다. 21일 부산신항을 출발한 거제산 참돔은 내달 4일 미국에 도착한다. 거제시 제공 거제산 참돔이 태평양을 건너 미국시장에 첫 진출했다. 거제시는 동부면 해역에서 생산한 활어상태의 참돔을 최초로 미국에 수출하게 됐다고 21일 밝혔다. 수출되는 참돔은 거제어류양식협회 회원인 영광수산 김영일 대표가 거제에 본사를 둔 활어 수출업체인 ㈜아라에프앤디(대표 박태일)와 품질 및 안전성에 관해 사전 ..

-

한화오션 7800억 원 투자. 미래성장동력 확보하고 지역 상생의 길마련

한화오션 전경. 한화오션 제공 한화오션이 거제 사업장에 7800억 원을 투자해 지속가능한 경영환경을 조성하고 지역경제 활성화에 기여한다. 21일 한화오션이 발표한 투자 설명서에 따르면, 한화오션은 전체 유상증자 대금 1조 5000억 원 중 7800억 원을 거제사업장의 공장 신축과 연구 개발에 투자한다. 투자 기간은 2024년부터 26년까지 3년간이다. 한화오션은이번 유상증자를 통해 “전 세계적인 안보 위기와 기후 변화에 대응하는 미래 성장동력..

-

3개 시군, 통영~거제 고속도로 조기착공, 가덕신공항까지 연장 촉구

3개 시군 추진협의회가 거제시청에서 통영~거제고속도로 조기 착공과 가덕도신공항 노선연장을 촉구하고 있다. 거제시 제공 거제 통영 고성 3개 지역민이 통영~거제고속도로 조기 착공과 가덕도신공항 노선연장에 목소리를 높이고 있다. 이를 본격적으로 추진하기 위해 3개 시군 이통장연합회와 주민자치연합회, 거제시발전연합회 등 7개 단체로 구성된 추진협의회를 본격 구성했다. 7명 회장을 공동대표로 한 '거제~통영고속도로 조기 착공 ..

-

통영~거제 구 거제대교 보수공사로 20일부터 차량 통행 중단

통영과 거제를 연결하는 구 거제대교가 보수 공사로 오는 20일부터 한달간 차량 통행이 중단된다. 거제시 제공 통영과 거제를 연결하는 구 거제대교가 보수 공사에 들어가 차량 통행이 한시적으로 중단된다. 거제시는 오는 20일부터 12월 19일까지 한 달간 구 거제대교의 성능개선을 위해 교량 상판 재포장과 신축이음 교체 공사를 추진한다고 10일 밝혔다. 개통한지 올해 52년째 되는 구 거제대교는 노후화에 따른 교량 안전성 보강에 대한 ..

-

한화오션, 울산급 배치 III 5, 6번함 수주. 본격 건조 들어간다

한화오션이 건조할 울산급 배치-III 호위함 모형 한화오션이 울산급 배치 III 5, 6번함의 본격적인 건조에 들어간다. 한화오션은 10일 방위사업청과 ‘울산급 배치 III 5, 6번함 건조사업’을 위한 본계약을 체결했다고 밝혔다. 계약금액은 7917억원이다. 울산급 배치 Ⅲ 사업은 3500t급 함정 6척을 건조해 우리 해군의 노후 호위함과 초계함을 대체하는 프로젝트다. 이지스급에 준하는 고기술의 차세대 호위함 건조 사업이다. HD현대중공업이 1번함..

-

한화오션, 캐나다 잠수함 수주 활발한 행보

시뮬레이터, 훈련 체계 분야에서 전세계 시뮬레이터 시장 75%를 점유하며 최고의 경쟁력을 보유한 캐나다 CAE Inc.社 프랜스 허버트 대표(오른쪽)와 한화오션 특수선해외사업단장 정승균 부사장이 MOU를 체결하고 있다. 한화오션 제공 한화오션이 압도적인 잠수함 기술력을 바탕으로 캐나다 잠수함 사업 수주를 향한 활발한 행보를 보이고 있다. 한화오션은 캐나다 오타와 현지에서 열린 캐나다 유일 잠수함 전문 포럼인 ‘딥 블루 포럼 2023’(Deep..

-

거제 '한아세안국가정원' 조성사업 탄력

조감도 거제에 들어설 ‘한·아세안 국가정원’ 조성사업이 탄력을 받게 됐다. 거제시는 31일 기획재정부 재정사업평가위원회에서 ‘한·아세안 국가정원 조성사업’이 예비타당성조사 대상사업으로 최종 선정됐다고 밝혔다. 산림청은 지난 2월 한·아세안 국가정원 조성사업 예타를 신청했으나, 중장기 계획 필요 등의 사유로 예타 대상사업에 선정되지 않았다. 이후 관계 기관 협의를 통해 사업계획 변경 ..

-

삼성중공업, 컨테이너 유실률 70% 줄일 수 있는 장치 개발

삼성중공업이 건조한 컨테이너선 삼성중공업은 독자 기술로 컨테이너 유실방지 장치인 'SSA-CL(Special Structure Anti-Container Loss)'를 개발했다고 17일 밝혔다. SSA-CL은 컨테이너선이 항해 중 파도의 충격 또는 돌풍 등 악천후 상황에 의해 선박이 크게 흔들리면서 컨테이너가 바다로 유실되는 사고를 줄여주는 안전 장치다. 국제해사기구(IMO)는 바다에 유실된 컨테이너가 다른 선박과의 충돌 및 해양환경오염을 야기한다는 측면에서 컨테이너 적재 등 ..

-

거제시, 부산진해경제자유구역에 거제 포함시켜야

거제시가 지난 11일 산업자원부를 방문해 부산진해경제자유구역 거제 확대를 건의하고 있다. 거제시 제공 거제시가 부산진해경제자유구역에 거제시를 포함해 줄 것을 건의하고 나섰다. 거제시는 중앙부처를 방문해 ‘부산진해경제자유구역 거제확대’를 건의하고 협조를 적극 요청했다고 12일 밝혔다. 부산진해경제자유구역에 거제시를 포함하기 위한 첫발을 내디뎠다는 분석이다. 거제시 경제산업국장 등은 지난 11일 산업자원부..

-

한화오션, 무인 잠수정 에너지원 개발 본격 나서

한화오션이 무인 잠수정 에너지원 개발에 본격 나섰다. 한화오션은 국방과학연구소의 시작품(試作品) 사업인 ‘무인 잠수정용 에너지원 시스템’ 우선협상대상자로 선정됐다고 5일 밝혔다. 한화오션이 참여하는 사업은 ‘다목적 모듈형 무인 잠수정용 수소 연료전지 체계’ 개발이다. 무인 잠수정의 에너지원(原) 기술을 개발하고, 성능 검증용 시작품을 제작하며, 이에 필요한 설계 검증 지원과 시험 지원 용역을 수행하게 된다. ..

-

가덕도신공항, 부산세계박람회 유치 상관없이 2029년 개항

가덕도신공항이 2030 부산세계박람회 유치와 상관없이 2029년 개항한다는 계획이 재차 확인됐다 국토부는 22일 거제시 한화리조트 거제 벨버디어에서 가덕도신공항 건설 관련 사업설명회를 개최했다. 이날 설명회에는 300여 명의 시민이 참석해 가덕도신공항 건설에 대한 높은 관심을 보였다. 이날 국토부가 발표한 기본계획안에 따르면 가덕도신공항은 24시간 운영가능토록 2029년 12월 개항을 목표로 한다. 활주로 1개(연장 3.5㎞, 폭45m), 주차장(1만 7..

-

거제문화예술회관 개관 20주년, 장승포항 클래식으로 물들인다.

대한민국 교향악단의 자존심 ‘KBS 교향악단’이 거제 장승포항을 클래식으로 물들인다. 거제시문화예술재단은 내달 21일 오후 4시 거제문화예술회관 대극장에서 거제문화예술회관 개관 20주년을 기념해 ‘KBS 교향악단 초청 연주회’ 을 개최한다고 12일 밝혔다. 이번 공연에서는 드보르자크와 하차투리안의 여러 곡이 연주돼 동유럽과 서아시아의 민족 색채가 가미된 매혹적인 음악을 감상할 수 있다. 드보르자크가 자연, 삶, 사랑의..

-

거제시, 2년간 중단했던 출산장려금 지원 내년부터 다시 시행

거제시가 민선 8기 공약으로 내세웠던 출산장려금지원 사업을 내년부터 전격 추진한다. 거제시는 정부의 ‘첫만남이용권사업’ 시행으로 2년간 중단됐던 출산장려금지원 사업을 내년부터 다시 추진한다고 8일 밝혔다. 출산장려금은 정부의 첫만남이용권 200만 원을 포함해 첫째 300만 원, 둘째 500만 원, 셋째 이상부터는 1000만 원이 지급된다. 영유아가 첫돌되는 해부터 의복, 음·식료품, 가구, 도서, 육아용품에 한정해 사용할 ..

-

한화오션, '가스텍 2023'서 세계 최고 수준 친환경 선박 기술 선뵈

친환경 기술이 대거 적용된 한화오션의 그린십 사양 LNG운반선 조감도. 한화오션 제공 한화오션이 친환경 선박·에너지 관련 최고 권위의 전시회인 ‘가스텍2023(Gastech 2023)’에 참가해 세계 최고 수준의 액화천연가스 및 친환경 선박 관련 기술을 대거 선보인다. 한화오션은 5일부터 9일까지 싱가포르에서 열리는 이번 전시회에서 총 4종의 친환경 선박을 전시한다. 온실가스 배출량을 더욱 줄인 그린십(Greenship) 사양이 적용된 LNG운반선, 암..

-

삼성중공업, '가스텍 2023'서 미래 친환경 전략 소개

삼성중공업의 디지털트윈기반 자율운항 기술을 형상화한 이미지. 삼성중공업 제공 삼성중공업은 5일부터 9일까지 싱가포르에서 열리는 세계 최대 가스에너지 산업 전시회인 '가스텍 2023'에 참가한다고 4일 밝혔다. 정진택 삼성중공업 사장을 비롯한 영업·기술 임원 20여 명이 총 출동해 글로벌 메이저 에너지 업체들을 대상으로 적극적인 마케팅 활동을 펼칠 예정이다. 삼성중공업은 싱가포르 엑스포 전시장에 216㎡(약 65평) 규모의 단독..

-

거제시농업기술센터, 34년 만에 새청사에서 업무

거제시농업기술센터가 내달부터 새 청사에서 업무를 본다. 거제시농업기술센터는 다음 달 11일부터 거제면 새 청사로 이전해 업무를 시작한다고 27일 밝혔다. 거제면 서정리 855-8번지(농업개발원 옆)에 위치한 새 청사는 250억 원을 들여 연면적 7444㎡로 2층 규모다. 4개 동에 사무동(농업정책과, 농업지원과, 농업관광과), 생활문화관, 복리동, 먹거리통합지원센터 등을 갖췄다. 2021년 11월 착공에 들어가 지난달 21일 준공했다. 현재 시설물 시험 ..

-

한화오션 세계 최대 골리앗 크레인에 한화 로고 입혔다

한화오션이 세계 최대 규모 골리앗 크레인에 한화 로고를 입혔다. 이로써 대우조선해양 인수 후 3개월에 걸쳐 진행된 한화오션의 거제사업장, 서울 남대문사무소, 시흥R&D캠퍼스의 기업이미지(CI) 통합작업이 마무리됐다. 한화오션 거제사업장은 높이 100m, 폭 150m가 넘는 대형 골리앗 크레인 4기를 보유하고 있다. 이러한 대형 크레인은 조선소를 대표하는 상징이다. 이번에 한화 로고가 골리앗 크레인에 새겨지며 한화그룹의 핵심 계열사로서..

-

한화오션 2조 원 유상증자 통해 글로벌 해양방산시장 주도한다

한화오션 거제조선소 전경. 한화오션 제공 한화오션이 전 세계적인 안보 위기와 기후 변화에 대응하기 위한 미래 성장동력 확보에 나선다. 기존의 강점인 함정 분야에서 글로벌 수준의 ‘초격차 방산’ 솔루션을 확보하고, 그룹 계열사들과 시너지를 통해 친환경 에너지 사업에서도 수익성을 극대화하겠다는 것이다. 한화오션은 23일 이사회에서 2조 원 규모의 유상증자를 결의하고 2040년까지 ‘매출 30조원, 영업이익 5조원’을 달성..

-

한여름밤 날려버릴 거제맥주축제 16일 개막

거제 맥주축제가 16일 개막한다. 거제시는 '2023 거제맥주축제 (Geoje Beer Festa)'를 이날 개막해 19일까지 나흘간 장승포항 수변공원에서 개최한다고 11일 밝혔다. 2023 거제맥주축제는 한여름 밤, 장승포항의 아름다운 야경을 배경 삼아 시원한 생맥주와 신나는 무대공연을 만끽할 수 있다. ‘올여름, 걱정·근심은 날려 버리고, 맥주로 행복한 여름을 보내자’는 의미로 ‘Don’t worry beer happy’라는 부제를 내세워 4일간 다..

-

한화오션, 건전하고 투명한 ‘기업지배구조헌장’ 제정

한화오션 전경 한화오션이 건전하고 투명한 ‘기업지배구조헌장’을 제정했다. 한화오션은 이사회를 열고 기업지배구조헌장을 제정했다고 31일 밝혔다. 한화오션이 기업지배구조헌장을 제정한 것은 이번이 처음이다. 지난 5월 23일 한화그룹에 편입된 한화오션은 이번 기업지배구조헌장 제정을 계기로 ‘건전하고 투명한 지배구조 확립’이라는 한화그룹의 ESG 경영철학을 충실히 실천한다는 의지다. 한화그룹 내 모든 상장사는 ..

-

삼성중공업, 4조 원 선박 수주. 단일 계약 역대 최고 경신

삼성중공업이 건조한 컨테이너선. 삼성중공업 제공 삼성중공업이 4조 원에 달하는 선박 수주로 단일 계약 역대 최고 기록을 경신했다. 삼성중공업은 아시아 지역 선주사로부터 1만6000 TEU급 메탄올 추진 컨테이너선 16척을 수주했다고 17일 밝혔다. 수주 금액은 3조 9593억 원. 단일 선박 계약으로는 역대 최대 규모다. 이는 지난해 6월 삼성중공업이 세운 종전 최대 기록(LNG운반선 12척, 3조3310억원)을 경신한 것이다. 수주 선박은 2027년 12월까지 순..

-

폭우로 '거제 바다로 세계로' 축제 전면 취소

'바다로 세계로' 축제가 전면 취소됐다. 거제시는 21일 개막 예정이었던 ‘2013 거제 바다로 세계로’ 축제를 전면 취소한다고 17일 밝혔다. 시는 기록적인 폭우로 전국적인 인명 재산 피해가 발생하고 있는 상황에서 피해 복구와 예방에 행정력을 집중하기 위해 축제를 취소키로 결정했다. 이 축제는 21일 개막해 23일까지 사흘간 거제 지세포항 일원에서 열릴 예정이었다. 한여름 무더위를 날릴 각종 해양스포츠 대회와 시민·관광객을 ..

-

'2023 거제 바다로 세계로' 21일 지세포항서 개막

국내 최대 규모의 여름철 해양 축제인 ‘바다로 세계로’ 행사가 오는 21일 거제에서 개막한다. 거제해양관광개발공사는 이날부터 23일까지 거제시 일운면 지세포항 일원에서 '2023 거제 바다로 세계로' 축제를 개최한다고 14일 밝혔다. 축제는 한여름 무더위를 날릴 각종 해양스포츠 대회와 시민·관광객을 위한 블루썸머콘서트, 먹거리(푸드트럭) 코너, 불꽃놀이 등으로 다채롭게 펼쳐진다. 국제 플라이보드 챔피언십을 시작으로 ..

-

한화오션, 세관과 민관협업 통해 FPSO 건조 난관 해결 주목

자항선에 실은 블록을 플로팅도크(Floating Dock)로 이동 시키고 있다. 한화오션 제공 한화오션이 세관과 민관협업을 통해 세계 최대 규모의 FPSO 건조 과정에서 난관을 해결해 주목받는다. 한화오션은 세계 최대 크기의 FPSO(부유식 원유생산저장하역설비)를 경남남부세관의 적극적인 행정 지원을 받아 생산에 박차를 가하고 있다고 13일 밝혔다. 한화오션이 2021년 브라질 국영기업인 페트로브라스(Petrobras)로부터 수주한 FPSO는 길이 345m, 폭 60m, 높이 3..

-

거제시, 16개 해수욕장 일제히 개장

경남도내 최다 해수욕장을 보유한 거제시가 7월 1일부터 일제히 피서객을 맞는다. 올해는 반려동물 해수욕장을 최초 개장해 주목된다. 거제 학동 몽돌해수욕장. 거제시 제공 거제시는 관내 16개 해수욕장을 이날부터 8월 20일까지 51일간 개장한다고 27일 밝혔다. 경남도내 총 26개 해수욕장 가운데 거제시가 갖장 많은 16개 해수욕장을 보유하고 있다. 시는 올해 코로나19 사회적 거리두기 해제로 많은 피서객이 찾을 것으로 보고, 안전관리요원을 ..

-

거제도로 수국보러 오세요, 저구항서 수국축제 23일 개막

거제도의 수국 명소인 저구항 일원에서 수국 축제가 23일 개막한다. 거제시는 수국 군락지인 저구항 일원에서 23일부터 24일까지 이틀간 ‘제6회 남부면 수국축제’를 개최한다고 22일 밝혔다. ‘푸르디 푸른 한다발의 희망’이라는 주제로 열리는 올해 축제는 만개한 아름다운 수국 볼거리에 공연, 포토존, 푸드트럭, 플리마켓, 다양한 행사를 더했다. 거제도 수국 군락지인 저구항 일원에서 23일부터 24일까지 이틀간 ‘제6..

-

거제를 부산 대도시권에 포함해 광역교통망 구축 추진

거제를 부산 대도시권 범위에 포함하는 방안이 추진돼 결과가 주목된다. 서일준 국회의원(경남 거제, 국민의힘)은 대도시권의 범위에 거제를 포함시켜 획기적인 광역교통망이 추진될 수 있도록 하겠다고 21일 발표했다. 거가대교 개통 이후 부산광역시와 인접해 같은 교통생활권을 공유하고 있는 거제를 대도시권에 포함하는 방안이 추진된다. 사진은 거가대교. 거제시 제공 현행 대도시권 광역교통관리에 관한 특별법에 따르면, 대도시권은 &..

-

거제시 통영시 공무원, 서로 고향사랑기부제 동참

거제시청에 근무하고 있는 통영고 통영여고 동문회 소속 직원들이 통영시에 300만 원을 기부했다. 거제시 제공 인접한 거제시와 통영시 소속 공무원들이 서로 고향사랑기부에 동참하며 상생발전을 약속했다. 16일 거제시와 통영시에 따르면 지난 15일 거제시청에 근무하고 있는 통영고·통영여고 동문회 소속 직원들이 통영시에 300만 원을 기부했다. 또 통영시청에 근무 중인 거제 출신 직원들은 거제시에 300만 원을 상호 기부했다. 이번 기..

-

출퇴근 시간 거가대교 통행료 감면 입법 추진

거가대교 전경. 거제시 제공 출퇴근 시간에 고속도로만 통행료를 감면해주는 유로도로법이 거가대교 등 지자체 관리 유료도로까지 포함하는 입법이 추진돼 주목된다. 서일준 국회의원(경남 거제, 국민의힘)은 출퇴근 시간과 설·추석 명절에 지자체 관리 유료도로를 이용하는 차량의 통행료를 감면할 수 있도록 하는 ‘유료도로법 일부개정법률안’을 대표 발의했다고 12일 밝혔다. 현행 유료도로법령에는 유료도로 중 설·..

-

한화오션, 출범 후 첫 대규모 인력 채용

한화오션 전경. 환화오션 제공 대우조선해양을 인수한 한화오션(대표이사 권혁웅 부회장)은 출범 후 첫 대규모 채용을 통해 인재 확보에 나섰다고 12일 밝혔다. 한화오션은 생산, 연구개발, 설계 등 기술분야 이외에도 영업 사업관리, 재무, 전략, 인사 등 전 직무에서 우수 인력을 대거 영입하겠다는 계획이다. 한화그룹 편입 전 특히 인력 이탈이 많았던 생산과 설계분야를 중심으로 대규모 인력을 채용해 한화오션의 강점이던 생산·설계..

-

대전~통영고속도로, 거제 연장 사전타당성조사 이달 중 착수

거제시의 숙원사업인 ‘대전~통영고속도로, 거제 연장’ 건설이 사전타당성조사 용역에 들어가면서 본격 추진될 전망이다. 2일 서일준 국회의원(경남 거제·국민의힘)에 따르면 한국도로공사에서 대전~통영고속도로 거제 연장을 위한 사전타당성조사용역을 이달 중 착수할 예정이다. 서 의원은 최근 한국도로공사에 사전타당성조사용역 추진을 강력 요청했고, 공사측으로부터 이달 중 용역을 실시하겠다는 답변을 이끌어냈다고..

-

거제 정치권, ‘불공정 KDDX 사업수주’ 국민감사청구

거제 정치권이 불공정 KDDX 사업 수주와 관련해 국민감사를 청구했다. 국민의힘 거제시당협 소속 도의원과 시의원은 ‘현대중공업의 불공정 KDDX 사업수주’에 대한 국민감사청구서를 12일 감사원에 제출했다고 14일 밝혔다. 국민의힘 거제시당협 소속 도의원과 시의원이 ‘현대중공업의 불공정 KDDX 사업수주’에 대한 국민감사청구서를 12일 감사원에 제출했다. 거제시의회 제공 청구인들은 2020년 5월 방위사업청이 입찰공고한 ‘KDDX ..

-

맹종죽 주산지 거제에서 4년 만에 대나무 축제 열린다

맹종죽(가장 굵은 대나무) 주산지인 거제에서 대나무 축제가 4년 만에 열린다. 거제시는 오는 28일부터 3일 간 거제맹종죽테마파크에서 '제9회 거제 맹종대나무축제'를 개최한다고 24일 밝혔다. 대나무 축제가 열리기는 코로나19로 4년 만이다. 죽순 껍질 벗기기, 죽순 수확, 죽순요리 시식 등 체험행사와 마술공연, 대나무통 소원쓰기 등 다양한 이벤트가 준비돼 있다. 개장식은 29일 오후 2시다. 맹종죽(가장 굵은 대나무) 주산지인 거제..

-

거제시, 조선 인력난 해소위해 채용박람회 연다

거제시가 조선 인력난 해소를 위해 채용박람회를 연다. 거제시는 안정적인 조선 인력수급 지원을 위해 4월 6일 거제시체육관에서 ‘거제 조선업 채용박람회’를 개최한다고 30일 밝혔다. 거제시, 고용노동부, 산업통상자원부, 경남도가 공동 주최한다. 구인기업에게는 우수인력 채용을, 구직자에게는 취업기회를 제공한다. 대우조선해양과 삼성중공업 등 양대조선소와 협력사 49개사가 참여해 400여 명의 인력을 채용할 계획이다. ..

-

거제 바우처택시 50대 본격 운행, 기존 콜택시 배차시간 지연 해소

거제시가 15일부터 교통약자 이동편의를 위해 50대의 바우처택시를 본격 운행한다. 기존 교통약자 콜택시(29대)의 배차시간 지연 문제가 해소될 전망이다. 이 바우처택시는 평상시 일반인을 대상으로 운행하는 영업택시이지만 비휠체어 교통약자의 배차요청이 있을 경우 바우처택시로 전환하는 콜택시다. 50대가 본격 가동되면서 배차대기시간 단축으로 교통약자 이동 편의에 따른 불편이 크게 해소될 것으로 기대된다. 이용대상은 경남도 ..

-

대우조선해양, 17만㎥급 LNG운반선 수주 사상 최고가 경신

대우조선해양이 17만㎥급 LNG운반선 수주 사상 최고가를 갈아치웠다. 대우조선해양은 그리스 최대 해운사인 안젤리쿠시스 그룹 산하 마란가스사로부터 17만㎥급 LNG운반선 2척을 6794억 원에 수주했다고 14일 밝혔다. 이는 17만㎥급 LNG운반선 사상 최고가를 경신한 것이라고 대우조선해양은 설명했다. 이 선박은 옥포조선소에서 건조돼 2027년 상반기 선주측에 인도될 예정이다. 대우조선해양이 건조한 LNG운반선. 대우조선해양 제공 선박을 수주한..

-

거제 걷기 좋은 길 남파랑길과 섬앤섬길에 도로명 주소 구축

거제의 자연 경관을 가장 잘 느낄 수 있는 남파랑길과 섬앤섬길에 도로명 주소가 부여된다. 거제시는 천혜의 자연경관이 어우러져 걷기 좋은 남파랑길과 섬앤섬길의 등산로에 도로명주소를 구축한다고 8일 밝혔다. 남파랑길과 섬앤섬길은 산과 바다, 농어촌마을을 따라 걸으며 거제의 자연경관, 역사와 문화를 느끼고 체험·휴양의 걷기 여행길이다. 남파랑길의 거제노선은 12개 코스, 170.4km이며, 섬앤섬길은 14개 코스, 150.84km이다. ..

-

편의점 내에 대리기사 등 이동노동자 위한 쉼터 조성

배달 대리기사 등 이동노동자가 쉴 수 있는 휴식 공간이 편의점 내에 조성된다. 거제시는 14일 거제시비정규직노동자지원센터와 공동으로 관내 편의점 5개소와 이동노동자 간이쉼터(편의점) 조성 협약을 체결했다. 거제시는 14일 거제시비정규직노동자지원센터와 공동으로 관내 편의점 5개소와 이동노동자 간이쉼터(편의점) 조성 협약을 체결했다. 거제시 제공 이 간이 쉼터는 이동노동자가 장시간 밖에 머무르며 일하는 동안 중간 중간에 ..

-

삼성중공업, 9년 만에 흑자 전환 예고

삼성중공업이 올해 흑자 전환을 자신했다. 견조한 수주 실적과 더불어 선가 회복 영향이 본격적으로 반영되기 때문으로 분석했다. 삼성중공업은 30일 공시를 통해 올해 연간 영업이익 전망치로 2000억 원을 제시했다. 2015년부터 이어진 적자 고리를 끊고 마침내 흑자 전환을 예고한 것이다. 삼성중공업은 지난해 고정비 부담, 강재가격 하향 안정화 둔화, 인력난에 따른 외주비·인건비 인상 영향 등 원가 증가분을 선반영하며 8544억 원의..

-

거제 화도에 새 차도선 '화도 페리' 31일 취항

거제와 통영 사이에 있는 화도에 새 차도선이 31일 취항했다. 거제시는 이날 둔덕면 화도 도선장에서 기존 차도선를 대체하기 위해 새로 건조한 '화도 페리' 취항식을 개최했다. 화도를 오갈 '한려 페리'가 31일 취항식을 갖고 본격 운항에 들어갔다. 거제시 제공 화도 페리호는 30억 원을 들여 104t 규모(길이 29.85m, 너비 8.2m 깊이 2.2m)로 총 42명(선원 2명, 승객 40명)이 탑승 가능하다. 소형기준 14대, 중대형 기준으로 9대의 차량을 적..

-

거제시, 전기 저상시내버스 첫 도입 운행

거제시가 전기저상버스를 첫 도입했다. 거제시는 전기저상버스를 대중교통에 도입해 운행을 시작했다고 16일 밝혔다. 지역 내 시내버스 운송업체인 세일교통자동차(주)가 전기저상버스 10대 도입을 추진한다. 이미 2대를 도입해 시내버스 노선에 투입했다. 3대는 운행을 대기 중이다. 나머지 5대는 다음 달 중으로 도입한다. 앞서 고현터미널 내부에 전기충전시설을 설치 완료했다. 거제시는 총 120대의 시내버스가 모두 경유버스로 운행돼 ..

-

대우조선해양, 선박 배관 조정관 협동로봇 현장에 적용

대우조선해양이 선박 배관 조정관을 용접하는 협동로봇을 실제 선박 건조현장에 적용했다. 대우조선해양은 작업환경을 개선하고 생산성 향상을 위해 개발한 탄소강관 용접 협동로봇을 현장에 적용했다고 9일 밝혔다. 작업자가 협동로봇을 정밀 조작하고 있다. 대우조선해양 제공 이번에 개발한 협동로봇은 선박 배관 조정관을 용접하는 로봇이다. 이전에는 30kg 넘는 토치 작업대를 작업자가 직접 옮기고 수동으로 위치를 맞추며 용접..

-

거제시, 자율 좌석제 등 관행적 의전에서 탈피

거제시가 관행적 의전에서 탈피한다. 거제시는 시민 중심의 행사를 추진하기 위해 새해부터 내빈 위주의 관행적 의전을 간소화한다고 8일 밝혔다. 의전 간소화는 시민 중심으로 시정을 운영코자 하는 민선8기 시정철학을 반영했다. 각종 행사 시 과도한 내빈소개·축사 등 행사 본연의 목적보다 의전에 더 많이 치중하는 권위적인 관행에서 탈피하기 위한 조처다. 이를 위해 일일이 호명하던 내빈소개를 축소하거나 생략하고, 축사 등 인사..

-

삼성중공업, 바다 위 원자력발전소 개발에 속도낸다.

삼성중공업이 '바다 위 원자력발전소' 개발에 속도를 낸다 삼성중공업은 해상플랫폼 위에 소형 원자로를 탑재한 '해상 원자력 발전 설비 부유체(CMSR Power Barge'에 대한 개념설계를 완료해 미 ABS선급으로부터 기본 인증(Approval In Principle)을 획득했다고 4일 밝혔다. CMSR Power Barge는 원자력과 조선해양 기술의 융합체다. 해상에서 소형 용융염원자로(CMSR) 기술을 활용해 생산한 전기와 열에너지를 육·해상에 공급하는 신개념 발전 설..

-

삼성중, 스마트 제조혁신 고도화 추진 신년메시지 전달

삼성중공업 정진택 사장은 3일 사내방송을 통해 어려운 경영환경에서 최선을 다한 직원들에 대한 감사 인사와 함께 올해 스마트 제조혁신, ESG경영에 집중하며 도전과 혁신으로 반드시 이익을 내는 회사로 함께 만들어가자는 신년 메시지를 발표했다. 정진택 삼성중공업 사장이 2023 신년 특집 사내방송에 출연해 직원들의 질문에 대답하고 있다. 삼성중공업 제공 이 날 방송은 다양한 부문의 직원들이 출연해 회사 경영 현황에 궁금했던 내용을..

-

대우조선해양, 전투용 무인 잠수기 개발 착수

대우조선해양이 미래 수중전의 핵심인 전투용 무인 잠수정 개발에 착수했다. 대우조선해양은 대한민국 해군과 계약 체결한 ‘전투용 무인잠수정 개념설계 기술지원 연구용역 사업’에 대한 착수회의를 가졌다고 28일 밝혔다. 지난 27일 대우조선해양 서울 사옥에서 대한민국 해군과 대우조선해양 등 5개사 관계자들이 전투용 무인 잠수정 개념설계 착수회의를 가졌다. 대우조선해양 제공 이번 개념설계 사업은 우리 해군의 해양 유∙무인 ..

-

거제 송년불꽃축제, 장승포항 수변공원서 31일 '팡팡'

거제에서 한해를 보내는 장승포항 송년불꽃축제가 오는 31일 개최된다. 거제시는 이날 오후 4시부터 오후 8시 반까지 장승포항 수변공원에서 '2022년 장승포항 송년불꽃축제'를 연다고 26일 밝혔다. 코로나 19로 2019년 이후 3년 만에 개최된다. 올해 축제는 민선8기 시정 슬로건에 맞춰 지친 시민들에게 위로를 전하고 활력을 주기 위해 ‘시민과 함께 희망의 빛을 쏘다’라는 주제로 열린다. 이번 축제는 관람객 안전을 최우선으로 ..

-

부산~거제 잇는 거가대로 고속국도로 승격해 통행료 인하 촉구

전국에서 가장 비싼 왕복 2만 원(승용차 기준)의 거가대로 통행료가 민자도로라는 이유로 정부가 10여년간 손을 놓고 있는 가운데, 거가대로를 고속국도로 승격해 통행료를 재정도로 수준으로 인하해야한다는 내용의 결의안이 국회에서 발의됐다. 서일준 국회의원(경남 거제, 국민의힘)은 7일 부산과 거제를 잇는 거가대로의 고속국도 승격을 통해 통행료를 인하하기 위한 「국가 기간시설 정상화를 위한 거가대로 고속국도승격 촉구 결의안」을 ..

-

대우조선해양 건조한 3000톤급 잠수함(도산안창호함) 대통령상 수상

7일 서울 코엑스에서 열린 산업기술대상 시상식에서 박두선 사장이 대통령상을 수상하고 있다. 대우조선해양이 독자적으로 설계건조한 최신예 3000톤급 잠수함이 대한민국 기술대상에서 대통령상을 수상해잠수함 분야 최고 기술력을 보유한 함정 명가임을 입증했다. 7일 대우조선해양에 따르면 이날 산업통상자원부가 주최하고 한국산업기술평가관리원 등이 주관해 서울 코엑스 열린 ‘2022 대한민국 기술대상’에서 순수 우리 기술..

-

삼성중공업 2년 연속 수주 목표 초과 달성

삼성중공업이 고부가·친환경선박 기술 경쟁력을 앞세워 2년 연속 수주 목표를 초과 달성했다. 삼성중공업은 23일 오세아니아 지역 선사로부터 LNG운반선 5척을 총 1조 4568억 원에 수주했다고 밝혔다. 이번 계약으로 올해 누계 수주 금액을 92억 달러까지 끌어 올리며, 목표인 88억 달러를 넘어 섰다. 삼성중공업이 건조한 LNG운반선 이로써 지난해에 이어 2년 연속 수주 목표를 초과 달성했다. 지난해는 122억 달..

-

김영삼 전 대통령 서거 7주기 추모식 고향 마을서 열려

김영삼 전 대통령 서거 7주기 추모식이 22일 고향인 거제시 장목면 대계마을에서 열렸다. 김 전 대통령기록전시관(생가 옆) 앞 광장에서 개최된 이날 추모식에는 서일준 국회의원, 박종우 거제시장, 윤부원 거제시의회 의장, 출향인사, 시민 등 200여명이 참석했다. 추모식은 추모사와 추모영상 상영, 추모시 낭송, 추모 공연, 헌화 순으로 진행됐다. 박종우 시장은 추모사에서 “우리가 민주주의 국가로서 풍요와 자유를 누리고 있는 것은 대통..

-

삼성중공업 셔틀탱커 2척 3466억 원에 수주

삼성중공업이 셔틀탱커 2척을 3466억 원에 수주했다. 삼성중공업은 오세아니아 지역 선주와 셔틀탱커 2척에 대한 건조 계약을 체결했다고 22일 밝혔다. 2척의 수주액은 3466억원이다. 이들 선박은 2025년 6월까지 순차적으로 인도될 예정이다. 삼성중공업은 이번 계약을 포함해 올 들어 현재까지 총 43척, 81억 달러를 수주했다. 이는 올해 수주 목표 88억 달러의 92%를 달성 중이다. 올 들어 수주한 ..

-

대우조선해양 2년 연속 100억 달러 돌파

대우조선해양이 2년 연속 수주 100억 달러 돌파라는 쾌거를 달성했다. 대우조선해양은 그리스 최대 해운사인 안젤리쿠시스 그룹 산하 마란가스사로부터 LNG운반선 1척을 3509억 원에 수주했다고 8일 밝혔다. 이 선박은 옥포조선소에서 건조돼 2026년 하반기 선주측에 인도될 예정이다. 수주 선박은 17만4000㎥급 대형 LNG운반선으로 대우조선해양이 자랑하는 고압 이중연료 추진엔진과 더욱 고도화된 재액화설비가 탑재된다. 이번 수주로 대우조..

-

거제 산달도 어촌체험휴양마을 숙박 우수마을로 선정

거제 산달도가 어촌체험휴양마을 숙박 우수마을로 선정됐다. 거제시 해양수산부가 주관한 ‘2022년 어촌관광사업 평가’에서 산달도어촌체험휴양마을이 숙박부문 1등급을 받아 숙박 우수마을로 선정됐다고 2일 밝혔다. 어촌관광사업 등급 제도는 어촌관광 서비스 수준을 객관적으로 진단해 소비자에게 신뢰도 높은 관광 정보를 제공하고, 관광시설과 서비스 수준 향상을 도모하기 위해 지난 2015년부터 시행하고 있다. 등급결정기관인 ..

-

열대우림 거제정글돔 누적 관람객 100만 명 돌파

열대 우림 생태계를 한눈에 볼 수 있어 개장 후 큰 인기를 끌고 있는 거제정글돔(거제식물원)이 누적 관람객 100만 명을 돌파했다. 거제시는 거제식물원 누적 관람객이 21일 오전 100만 명을 넘어섰다고 밝혔다. 2020년 1월 개장 후 코로나19 확산과 재유행하는 악조건 속에서도 1년 9개월 만에 달성한 기록이다. 행운의 100만 번 째 관람객은 가족과 함께 거제식물원을 방문한 전북 무주의 곽모 씨에게 돌아갔다. 주인공에게는 정글돔 1년 무료 관람권..

-

열대우림 생태계 거제정글돔 100만 명 돌파 초읽기

열대우림 생태계를 한눈에 볼 수 있는 거제식물원(거제정글돔)이 누적 관람객 100만 명 돌파 초읽기에 들어갔다. 거제시는 2020년 1월 17일 개원한 이래 관람객 100만 명 돌파가 눈앞에 다가왔다고 13일 밝혔다. 지난 10일 기준 거제식물원을 다녀간 관람객 수는 98만 5201명이다. 코로나19 확산과 재유행으로 2020년에는 74일간만 개방하는 등 어려운 조건 속에서도 거제의 대표 관광지로서 저력을 보여줬다는 평가다. 대표 관람시설인 정글돔 정글타워 정..

-

거제문화재야행 16, 17일 포로수용소유적공원서 열린다

거제포로수용소유적공원 전경. 거제시 제공 ‘2022년 거제 문화재 야행(夜行)’이 오는 16, 17일 이틀간 거제포로수용소유적공원 일원에서 열린다. ‘포로수용소의 밤’이라는 주제로 열리는 이번 야행은 전국에서 개최되는 야행 중 유일하게 ‘포로수용소’만이 가진 역사적 가치를 활용했다. 한국전쟁 당시 포로수용소에서 포로들이 어떻게 생활하고 지냈는지 직접 보고 체험할 수 있도록 역사의 중요성을 일깨워 주는 야행이 될..

-

거제에서 한달 숨 쉼 3차 참가자 15일까지 모집

거제시는 ‘거제에서 한 달, 숨-쉼’ 3차 참가자를 오는 15일까지 모집한다고 4일 밝혔다. 앞선 1, 2차 사업에서 큰 인기를 얻은 ‘거제에서 한 달, 숨-쉼’은 지역 내 장기 체류 여행을 지원한다. ‘오랜기간 머무르며 즐기는 거제’ 여행 분위기를 조성하기 위해 참가자들에게 SNS 홍보 미션을 부여하고, 많은 사람에게 거제의 매력을 알리는 게 취지다. 3차 참가자격은 만 19세 이상 경남 지역 외 거주자로, 거제 여행을 하며 SNS 등을 통..

-

대우조선해양, 하청 노조 상대로 470억 원 손배소 제기

대우조선해양이 50일 넘게 파업을 주도한 하청 노조를 상대로 470억 원의 손해배상청구소송을 제기해 파장이 예상된다. 대우조선해양이 불법파업을 주도한 ‘금속노조 거제통영고성 조선하청지회 (이하 하청지회)’ 집행부에 민형사상 책임을 묻고, 향후 불법파업 등의 재발방지를 위해 손해배상청구소송을 제기했다고 26일 밝혔다. 대우조선해양측은 이번 손해배상청구소송의 대상을 집행부로 한정했다. 이는 향후 불법점거 및 파업의 재발을 ..

-

대우조선해양, 30년 단골 고객으로부터 200만 달러 특별보너스 받았다

지난 10일 거제 옥포조선소에서 열린 LNG운반선 명명식에서 BW社 안드레아스 소멘 파오 회장(왼쪽)이 대우조선해양 박두선 사장에게 특별보너스를 전달하고 있다. 대우조선해양 제공 대우조선해양이 30년 넘게 거래를 해 온 단골 고객으로부터 200만 달러(약 26억 원) 특별 보너스를 받아 화제다. 대우조선해양은 최근 옥포조선소에서 치러진 BW사의 최첨단 LNG운반선 2척의 명명식에서 선주사의 안드레아스 소멘 파오 회장으로부터 높..

-

거제 숭어들망어업 12호 국가중요어업유산으로 지정

거제시는 150년 전통어법인 ‘거제 숭어들망어업’이 해양수산부로부터 제12호 국가 중요어업유산으로 지정됐다고 17일 밝혔다. 국가중요어업유산은 국가에서 보전 가치가 있는 유·무형의 어업자원을 발굴·지정하고 체계적인 관리를 통한 유지·보전을 위해 2015년부터 시행됐다. 현재까지 11개의 어업이 국가중요어업유산으로 지정돼 관리되고 있다. 제주 해녀어업(1호), 보성 뻘배어업(2호), 남해 죽방렴어업(3호), 신안갯벌 천..

-

여름 밤바다 날려버릴 거제맥주축제 3년 만에 돌아왔다.

거제 맥주축제가 3년 만에 돌아왔다. 거제시는 2022 거제비어페스타(거제맥주축제)가 오는 17일부터 20일까지 나흘간 장승포 수변공원에서 열린다고 12일 밝혔다. 코로나19 여파로 지난 2019년 8월 이후 3년 만에 열린다. 1만 원의 입장권으로 오후 6시부터 저녁 10시까지 공연을 관람하고 맥주를 무제한으로 즐길 수 있어 많은 시민과 관광객이 축제 현장을 찾을 것으로 기대된다. DJ 댄스파티와 초청가수 공연 등이 열기를 더한다. 아름다운 장승..

-

거제 산촌간척지에 ‘한·아세안 국가정원’ 들어선다

거제시에 조성될 ‘한·아세안 국가정원’ 대상지가 확정됐다. 거제시는 산림청에서 추진 중인 한·아세안 국가정원 조성사업의 건립대상지가 동부면 산촌간척지 일원으로 선정됐다고 26일 밝혔다. 건립대상지는 산림청에서 지난 13일 정원정책자문위의 현장 확인 및 평가를 거쳐 결정됐다. 대상지는 후보지 4개소(동부 구천 국유림, 거제식물원 일원, 산촌간척지 일원, 독봉산 일원) 중 입지 여건과 발전 가능성 등 평가항목에서 높은 점..

-

거제시의회, 인사권 독립 이후 첫 인사 단행

거제시의회가 25일 인사권 독립 이후 첫 인사를 단행했다. 거제시의회는 인사위원회를 열고 5급 사무관으로 배용헌, 6급에 이현정주무관, 7급에 김대웅주무관, 하상민주무관을 각각 승진을 의결했다. 이어 경제관광위원회 직무대리 배용헌, 의정팀장 윤병삼, 의사팀장 강명수, 인사팀장 이현정, 의정팀 문선의, 인사팀 조향미 등 인사를 단행했다. 이번 인사는 지난 1월 13일 지방자치법 개정으로 의회 인사권이 독립됨에 따른 첫..

-

대우조선 하청 파업으로 멈춰선 1도크 5주 만에 진수

대우조선해양 하청 노조 파업으로 공정이 멈춘 1도크가 5주만에 바닷물로 가득 찼다. 대우조선해양은 파업이 타결되면서 1도크 진수 작업이 5주만에 성공적으로 마무리 됐다고 24일 밝혔다. 이번에 진수된 선박은 30만톤급 초대형원유운반선이다. 이 선박은후반 작업과 시운전 등을 거쳐 선주에게 인도될 예정이다. 지난 달 2일 하청 노조가 파업에 들어가면서 불법으로 1도크를 점거해 대우조선해양은 창사이래 50여년만에 처음으로 배를 물에 띄..

-

대우조선해양, 사무 기술직 전 분야 걸쳐 대규모 채용 나서

대우조선해양이 사무·기술직 전 분야에 걸쳐 신입과 경력직을 포함한 대규모 채용에 나선다. 모집 인원은 190여 명이다. 이 같은 대규모 인력 채용은 2014년 이후 8년 만이다. 이번에 실시하는 사무·기술직 채용은 설계·생산관리·조달 등 전 분야에 걸쳐 진행된다. 대우조선해양은 이를 위해 회사의 채용 홈페이지(recruit.dsme.co.kr)를 비롯해 채용 포털 사이트에도 채용공고를 올렸다. 서류접수는 오는 12일까지 진행된다. 지원..

-

거제에서 한 달, 숨-쉼 참가자 모집, 장기 체류여행 지원

거제시는 ‘거제에서 한 달, 숨-쉼’ 참가자를 1일부터 15일까지 모집한다고 밝혔다. ‘거제에서 한 달, 숨-쉼’은 경남지역 외 거주자를 대상으로 거제시에서의 장기 체류 여행을 지원한다. ‘오랜 기간 머무르며 즐기는 거제여행’의 기회를 제공하고 참가자들에게 SNS 홍보 미션을 부여해 거제시의 매력을 알리도록 하는 사업이다. 사진은 거제 학동몽돌해수욕장 지난 3월에 추진한 1차 참가자 15팀(30명) 모집에는 97팀 151명이 ..

-

삼성중공업 골치거리 드릴십 4척 1조400억 원에 매각

삼성중공업이 건조한 드릴십 선주사가 일방적으로 계약해지해 인도되지 않고 골치거리로 남아 있던 삼성중공업의 드릴십 4척이 1조 400억 원에 매각된다. 삼성중공업은 PEF(큐리어스 크레테 기관전용사모투자 합자회사)에 5900억 원을 출자하기로 결정했다고 24일 밝혔다. PEF는 삼성중공업과 국내 다수의 투자기관이 참여하는 펀드로 총 1조 700억 원을 조성해 5월 중 출범할 예정이다. 이 회사는 삼성중공업이 보유한 드릴십을 매입한 뒤 시장에 ..

-

거제 청년 저축액 1년 후 두 배로 돌려 준다

경남 거제시의 저소득층 청년이 매월 20만 원을 적립하면 1년 후 저축액의 두 배인 480만 원과 이자를 지급해 준다. 거제시는 저축액의 두 배 이상을 돌려주는 ‘거제청년씨앗통장’ 참여자 100명을 모집한다고 10일 밝혔다. 청년과 거제시가 공동 적립해 청년의 자산을 두 배로 형성하고 자립을 지원하기 위한 목적이다. 대상은 만 19~34세 이하로 가구중위 소득 80% 이하인 저소득층 청년이다. 선정된 청년이 매월 20만 원을 적립하면 ..

-

거제도에서 한달 살기 참가자 모집

'거제도에서 한달 살기' 거제시는 ‘거제에서 한 달, 숨-쉼’ 참가자를 3월 1일부터 15일까지 모집한다고 28일 밝혔다. ‘2022년 경남에서 한 달 여행하기’ 프로젝트의 일환으로 추진된다. 거제 장기 체류 여행을 지원해 ‘오랜 기간 머무르며 즐기는 거제’ 여행 분위기를 조성하는 것이 목적이다. 참가자에게 SNS 홍보 미션을 부여해 거제의 매력을 알리고 새로운 관광수요를 창출한다. 참가 자격은 만 19세 이상 경남지역 외 거..

-

거제 파노라마 케이블카 3월 첫 운행

거제 관광의 새로운 랜드마크가 될 ‘거제 파노라마 케이블카’가 다음 달 첫 운행에 들어간다. 거제시와 거제케이블카㈜는 이달 말 최종 사용승인이 날 예정이라고 21일 밝혔다. 정식 개장일은 3월 19일이나 26일로 예정하고 있다. 2018년 3월 착공한 이 케이블카는 756억 원의 사업비가 투입됐다. 거제 동부면 학동고개에서 노자산(565m) 전망대를 잇는 1.5㎞ 구간에 10인승 캐빈 45대를 순환 운행한다. 1시간에 최대 2000명까지 수용할 수 있..

-

대우조선해양 1조9000억 원 수주 잭팟

대우조선해양이 1조 9000억 원 상당의 대규모 선박 수주에 성공했다. 대우조선해양은 그리스 최대 해운사인 안젤리쿠시스 그룹 산하 마란가스(Maran Gas Maritime)社로부터 LNG운반선 2척과 유럽지역 선주로부터 컨테이너선 6척 등 선박 8척을 1조 8438억원에 수주했다고 6일 밝혔다. 이 선박들은 옥포조선소에서 건조돼 2025년 하반기 선주측에 인도될 예정이다. 이번에 수주한 LNG운반선은 17만4000㎥급 대..

-

대통령 여름 별장 거제 저도, 내달 3일부터 당일 입도 가능

대통령 여름 별장이 있는 거제 저도(猪島)를 다음 달 3일부터는 사전 예약 없이 당일 들어갈 수 있어 탐방객 불편이 해소된다. 거제시는 내달 3일부터 저도에 들어가는 당일에 탐방객 명단을 통보하면 입도가 가능하도록 해군과 협의를 마무리했다고 24일 밝혔다. 아직 국방부 소유인 저도는 섬 전체가 군사시설보호구역인 탓에 입도 이틀 전 사전 승인을 받아야만 들어갈 수 있었다. 시는 저도 개방 변경 협약을 위한 국방부 동의 절차와 유람선사..

-

대우조선해양 쾌조의 스타트 6500억 원 해양플랜트 수주

대우조선해양이 지난주 새해 첫 선박 수주에 이어 일주일 만에 6500억 원 규모의 해양플랜트 수주에 성공했다. 대우조선해양은 세계 최대 오일메이저 중 하나인 미국 셰브론사로부터 현재 운용중인 심해 설비에 전력을 공급하고 가스전을 제어할 수 있는 가스전 제어 설비 (FCS) 1기를 6561억 원에 수주했다고 11일 밝혔다. 수주한 설비는 호주 서부 해안 바로우섬에서 135km 떨어진 잔스아이오 가스전에 투입된다. 거제 옥포조선소에서 건조돼 2025년 3분기..

-

거제 동서 간 연결도로 10일 개통

거제시의 오랜 숙원 사업인 동서 간 연결도로가 오는 10일 개통된다. 거제시는 도심과 외곽지를 이어주는 ‘거제 동서 간 연결도로’가 이날 오전 7시부터 개통된다고 3일 밝혔다. 동서를 가로막고 있는 계룡산을 터널(명진터널)로 관통해 연결했다. 시는 새해 첫날 개통할 계획이었으나 안전시설물 보강을 거쳐 운행 시기를 10일로 연기했다. 이 도로는 시비 740억 원을 들여 도심인 상문동에서 상대적으로 낙후된 옛 거제관아가 있던 거제면..

-

거제 장승포항 송년불꽃축제 전면 취소

거제시의 연말 축제인 송년불꽃축제가 전면 취소됐다. 거제시는 오는 31일 장승포항 일원에서 열 예정이었던 ‘2021년 거제 장승포항 송년불꽃축제’를 취소키로 결정했다고 8일 밝혔다. 단계적 일상회복이 시행되고 있으나 최근 확진자가 급증하고 코로나19 변종 바이러스의 감염확산 등으로 대규모 축제 행사가 어렵다는 판단에 따른 것이다. 특히 송년불꽃축제 특성상 수도권 관광객 등이 운집해 현실적으로 통제할 방안이 없다는 분석이다. &n..

-

거제 양대조선소 나란히 수주 100억 달러 돌파

거제시의 양대조선소(대우조선해양·삼성중공업)가 나란히 수주 100억 달러를 돌파했다. 한해에 수주 100억 달러를 넘어선 것은 대우조선해양은 7년, 삼성중공업은 8년 만이다. 대우조선해양은 북미지역 두 곳 선주사로부터 LNG운반선 4척과 2척을 각각 수주했다고 1일 밝혔다. 이번 수주로 대우조선해양은 올 들어 104억 달러를 수주했다. 100억 달러 돌파는 2014년 149억 달러를 수주한 이후 7년 만이다. 수주 선박은 17만4000㎥급 대형 LNG운반선으로..

-

거제시 보통교부세 3600억 원 역대 최대 규모 증액

거제시의 보통교부세가 역대 최초로 3000억 원을 넘어섰다. 거제시는 내년도 보통교부세를 3600억 원 지원받는다고 2일 밝혔다. 민선 7기가 시작된 2018년 1254억 원에 비해 4년 만에 2346억 원(187%)이나 늘어났다. 2021년도 2562억 원보다 무려 1038억 원이 늘어난 역대 최대 규모 증액이다. 조선업 장기불황에 따른 지방세수 감소로 역점사업 추진에 난관이 예상됐으나 이 같은 최대 규모 증액으로 각종 추진 사업에 청신호가 커졌다. 현안사업으로 추진 중인 아..

-

삼성중공업 1조2000억 원 유상증자 청신호

삼성중공업의 1조 2000억 원 유상증자에 청신호가 켜졌다. 삼성중공업은 유상증자 물량 중 임직원에게 배당된 우리사주 사전 청약률이 117%에 달했다고 1일 밝혔다. 삼성중공업은 유상증자 2억 5000만 주 중 관계법령에 따라 발행 주식의 20%인 5000만 주를 우리사주조합에 우선 배정했다. 조합원을 대상으로 청약을 접수한 결과 9679명 중 9008명이 신청했다. 신청 주식수는 조합에 배정된 5000만 주를 17% 초과한 5871만 주로 집계됐다. 우리사주조합은 ..

-

대전~통영 고속도로, 거제 연장 가능성 커졌다.

대전~통영간 고속도로가 거제까지 연장될 가능성이 커졌다. 거제 연장은 통영시 용남면 동달리에서 거제시 연초면 송정리까지 연장 30.5km, 4차로로 신설하는 계획이다. 총 사업비는 국비 1조 9611억 원이 소요되는 대규모 국책사업이다. 거제시는 ‘제2차 국가도로망 종합계획(’21~’30)' 국가간선도로망에 통영~거제 간 고속도로 노선이 기존 ‘남북3축’에서 ‘남북5축’으로 변경되고, 부산을 연결하는 방사축(거제축) 도입이 반..

-

거제 반값 아파트 개발 이익 의혹 경찰 수사 의뢰

거제시가 전임 시장 재임시 추진한 반값 아파트 사업 과정에서 발생한 개발 이익 의혹에 대해 수사를 의뢰한다. 변광용 거제시장은 8일 비대면 브리핑을 통해 반값 아파트 특혜 의혹 해소를 위해 사업 전반을 거제경찰서에 수사 의뢰 하겠다고 밝혔다. 개발 이익 특혜 논란이 일고 있는 반값 아파트는 전임 시장이 2013년부터 추진한 공약 사업이다. 당시 거제시가 아파트 건립이 불가능한 산지와 농림지를 아파트 건립이 가능한 땅으로 용도 변경해주는..

-

해군 신형 호위함 포항함 진수

해군의 신형 호위함인 ‘포항함’이 부활했다. 해군은 8일 대우조선해양 옥포조선소에서 2800t 신형 호위함인 ‘포항함’ 진수식을 가졌다. 이 호위함은 시운전 등을 거쳐 2023년 해군에 인도돼 실전 배치된다. 포항함은 길이 122m, 폭 14m, 높이 35m로 5인치 함포, 함대함유도탄, 전술함대지유도탄, 근접방어무기체계 등 최첨단 전투장비를 갖췄다. 특히 장거리 대잠어뢰를 탑재해 잠수함 공격 능력을 향상시켰다. 엔진은 가스터빈과 추진전..

-

우리 해군, 3000톤급 중형 잠수함 시대 열었다

우리 해군이 3000t급 잠수함 시대를 열었다. 해군과 대우조선해양은 국내 독자 기술로 설계 건조된 첫 번째 3000t급 중형급 잠수함인 ‘도산안창호’함(KSS-Ⅲ)의 인도·인수 및 취역식을 지난 13일 경남 거제 옥포조선소에서 가졌다. 이 잠수함은 1년 간 전력화 훈련을 통한 작전수행능력 평가를 거친 후 내년 8월께 실전 배치돼 국가 전략무기체계로 활약한다. 길이 83.5m, 폭 9.6m에 수중 최대속력은 20kts(37km/h), 탑승 인원은 50여 명이다. 기뢰..

-

삼성중, 바다에 뜨는 해상풍력발전기 개발 성공

삼성중공업이 바다에 뜨는 해상풍력발전기 개발에 성공했다. 기존 해상풍력발전기는 수심 아래까지 기둥을 박아 세운 고정된 철구조물 위에 설치하는 반면 이 모델은 바다 위에 떠 있는 것이 특징이다. 바닷물의 부력을 이용해 해상에 뜬 상태로 계류해 사용하는 부유식 방식이다. 삼성중공업은 9.5MW급 부유식 해상풍력발전기 모델을 개발하고, 노르웨이 선급인 DNV로부터 기본설계 인증을 획득했다고 21일 밝혔다. 이 모델은 제작부터 운송, 설..

-

거제 해수욕장 7월 3일 일제히 개장

경남도내에서 가장 많은 해수욕장을 보유한 거제시가 다음달 3일부터 일제히 피서객을 맞는다. 거제시는 관내 해수욕장을 이날부터 8월 22일까지 51일간 개장한다고 22일 밝혔다. 경남도내 총 26개 해수욕장 가운데 거제시가 16개 해수욕장을 보유하고 있다. 개장 시간은 오전 9시부터 오후 6시까지다. 성수기(7월 24일~8월 9일)는 한시간 늦춰 오전 10시부터 오후 7시까지 개장한다. 올해부터는 쾌적한 해수욕장 조성을 위해 반려동물 출입을 전면 금지한다..

-

장승포항에 밤바다와 어우러진 낭만포차 26일 개장

거제 장승포항 일원에 밤 바다와 어우러지는 낭만 포장마차가 문을 연다. 거제시는 장승포 도시재생뉴딜사업의 일환으로 조성한 ‘장승포차’가 16일부터 임시 운영에 들어가 26일 정식 개장한다고 14일 밝혔다. ‘장승포차’는 거제문화예술회관 앞 수변공원 도로를 따라 조성됐다. 총 11동의 포장마차로 운영된다. 이 곳에서는 수변공원의 아름다운 야경과 함께 거제 특산물을 활용한 다양한 음식을 맛볼 수 있어 지역민과 관광객..

-

팔색조를 거제시의 시조(市鳥)로 지정하자

천연기념물인 팔색조를 거제시의 시조(市鳥)로 새롭게 지정하자는 주장이 제기됐다. 현재 거제시의 시조는 부산시와 같은 갈매기다. 부산 갈매기는 부산을 대표하는 상징인 만큼 거제시의 색깔에 맞는 팔색조로 바꿔 차별화하자는 것이다. 거제시의회 이인태 의원은 14일 열린 제226회 거제시의회 제1차 정례회에서 5분 자유발언을 통해 이 같이 주장했다. 이 의원에 따르면 부산시는 부산 갈매기란 대중적인 노래로 전 국민에게 알려져 있고, 갈맷..

-

대우조선해양, 조 단위 FPSO 대형계약 대박

대우조선해양이 1조(兆)원이 넘는 대형 해양설비(FPSO)를 수주하는 대박을 터트렸다. 조 단위 대형 계약은 2014년 이후 7년 만이다. 대우조선해양은 이탈리아 엔지니어링업체인 사이펨과 함께 브라질 최대 에너지 기업인 페트로브라스사로부터 FPSO(부유식 원유 생산저장하역 설비)를 수주했다고 14일 밝혔다. 총 계약 규모 2조 6000억 원 중 대우조선해양의 수주 금액은 1조 948억 원이다. 수주한 FPSO는 하루 18만 배럴의 원유와 720만㎥의 천연가스를 생산하..

-

지심도 섬주민 강제 이주없다. 명품섬 조성 속도

거제 지심도의 명품섬 개발을 둘러싸고 불거진 거제시와 섬 주민 갈등이 해결됐다. 섬 주민 강제 이주는 없는 대신 섬 주민 스스로 불법 증축물을 자진철거하고 합법적인 영업을 하는 큰 틀에서 상생 방안이 마련됐다. 국민권익위원회 주재로 1일 지심도 내 옛 국방과학연구소에서 열린 현장 조정회의에서 거제시와 섬 주민은 ‘상생 협약식’에 합의했다. 협약식에는 전현희 위원장, 변광용 거제시장, 옥영문 거제시의장, 홍정섭 환경..

-

거제 양대조선소, 대형 LNG 운반선 나란히 수주

거제 양대조선소가 대형 LNG운반선을 나란히 수주했다. 삼성중공업은 오세아니아 지역 선주로부터 LNG운반선 2척을 4170억 원에 수주했다고 31일 밝혔다. 이들 선박은 2024년 7월까지 순차적으로 인도된다. 수주 선박은 연비를 높이는 최신 친환경 스마트십 기술이 대거 적용된다. 선박과 바닷물 사이의 마찰저항을 줄여 연료 소모량을 획기적으로 줄일 수 있고, 최적 경로를 자동으로 수립하는 스마트십 솔루션이 적용된다. 삼성중공업은 올 들어 44척, 54억..

-

거제 통영 고성, 산업위기대응 특별지역 지정 2년 연장

거제시, 통영시, 고성군 등 3개 시·군의 산업위기대응 특별지역 지정이 2년 더 연장됐다. 경남도는 산업통상자원부가 지난 28일 이들 3개 시·군의 산업위기대응 특별지역 지정을 2년 연장했다고 31일 밝혔다. 연장 기한은 2023년 5월 28일까지다. 이에 따라 특별경영안정자금, 대출만기 연장, 신산업 육성자원 등 정부 지원을 받을 수 있는 기회를 다시 얻게 됐다. 이들 3개 시·군은 2018년 5월 조선업 불황으로 산업위기대응 특별지..

-

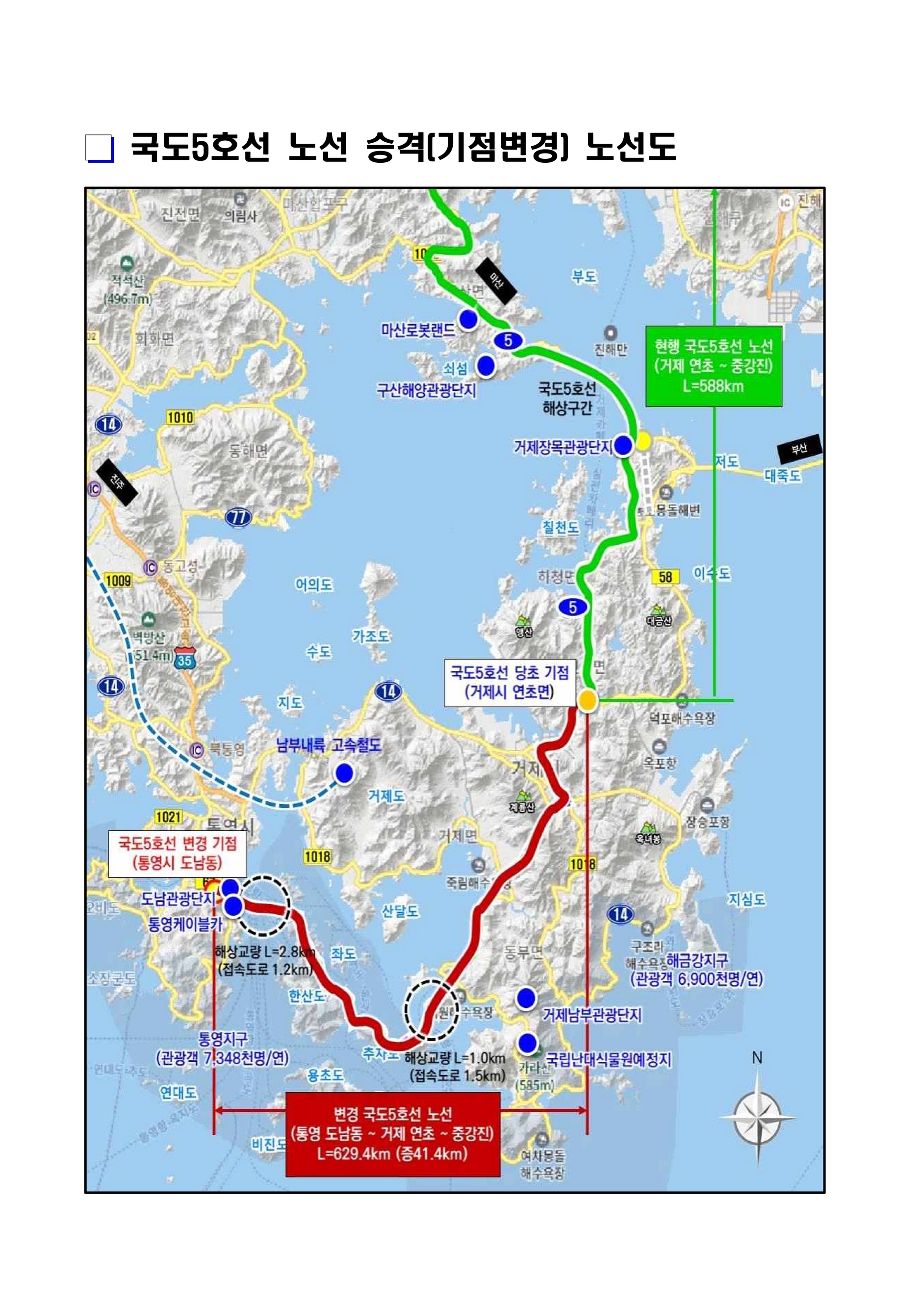

거제~한산도~통영 미륵도, 다리로 연결 확정

국도 5호선 시점이 거제에서 통영으로 연장이 확정되면서 거제 가배~한산도~통영 미륵도가 다리로 연결된다. 사진은 한산도 전경. 거제시 연초면이 기점인 국도 5호선이 바다 건너 통영시 도남동 미륵도관광특구까지 연장이 확정됐다. 한산도를 사이에 둔 두 지자체가 섬과 섬을 잇는 해상 다리로 연결된다. 국토교통부는 교통 여건 변화 등을 감안해 간선 기능을 하는 지자체 14개 도로(262.5㎞)를 일반 국도(9개·168.9㎞)와 국가지원지방도(5개..

-

거제~한산도~통영 미륵도 다리 연결 가시화

해상 다리를 통해 창원~거제~통영 연결이 가시화되고 있다. 거제시 연초면이 기점인 국도 5호선을 통영시 도남동 미륵도관광특구까지 연장하는 해상 국도 건설이 탄력을 받고 있다. 거제시와 지역구 서일준 의원(국민의 힘)은 기획재정부로부터 국도 5호선 연장안이 확정될 것 같다는 긍정적인 답변을 받았다고 9일 밝혔다. 변광용 시장은 지난 6일 세종시 정부청사에서 만난 안도걸 기재부 2차관으로부터 “국도 5호선 연장사업 필요..

-

거제시, 고액 체납자 가상화폐 압류. 도내 첫 시행

거제시가 고액 세금체납자의 가상화폐 압류를 전격 단행했다. 재산은닉 수단으로 악용되고 있는 가상화폐를 압류하기는 도내 지자체 중 처음이다. 거제시는 고액체납자(300만 원 이상) 580여 명에 대한 가상화폐 거래 내역을 조회한 후 휴면회원 등을 제외한 36명에 대해 5억 2000만 원을 압류했다고 3일 밝혔다. 시는 국세청과 서울지방국세청에 가상화폐 압류 방법 등에 대해 문의한 후 국내 200여 개 가산자산거래소 중 ISMS(정보보호관리체계) 인증을 받..

-

대우조선해양서 최신예 호위함 대전함 진수

우리 해군의 최첨단 신형 호위함인 ‘대전함’이 진수식을 갖고 실전 배치를 앞두고 있다. 해군과 대우조선해양은 3일 경남 거제 옥포조선소에서 대공·대함·대잠수함 작전 수행능력을 갖춘 2800t급 신형 호위함인 ‘대전함’ 진수식을 가졌다. 대전함은 노후화된 호위함과 초계함을 대체하기 위해 2011년부터 2023년까지 총 8척의 신형 호위함을 확보하는 ‘울산급 Batch-II’ 사업의 다섯번째 함정이다. 해군은 광역시&mi..

-

대우조선해양 초대형 LNG운반선 분야에서도 두각

대우조선해양이 국내 LNG 전문선사로부터 초대형 LPG운반선(VLGC) 2척을 수주했다. 대우조선해양은 지난 2년 간 초대형 LPG운반선을 단 3척 수주하는데 그쳤으나 올 들어 이미 9척을 수주하는 등 이 분야에서 두각을 보이고 있다. 대우조선해양은 현대 LNG해운으로부터 초대형 LPG운반선 2척을 1845억 원에 수주했다고 30일 밝혔다. 이들 선박은 경남 거제 옥포조선소에서 건조돼 2023년까지 선주측에 인도될 예정이다. 수주 선박은 9만 1000㎥ 초대형 LPG운..

-

비운의 섬 취도(거제 부속섬)를 다크투어리즘으로

러일전쟁 당시 일본 해군의 함포사격 훈련으로 섬 면적 98%가 사라지고 2%만 남아 있는 비운의 섬 ‘취도’(거제시 부속섬)를 다크투어리즘으로 활용하자는 주장이 제기됐다. 다크투어리즘은 잔혹한 참상이 벌어졌던 역사적 장소나 재난·재해 현장을 돌아보는 여행이다. 거제시의회 이인태 의원은 지난 29일 열린 제225회 시의회 임시회 5분 자유발언을 통해 “취도는 일본군의 포탄에 유실된 치욕의 현장이지만 역사적 교훈을 얻는 ..

-

거제도에서 가덕신공항까지 철도와 고속도로 연결 촉구

거제·통영·고성 3개 시·군이 거제도에서 가덕신공항까지 철도와 고속도로 연장을 강력 촉구하고 나섰다. 변광용 거제시장, 강석주 통영시장, 백두현 고성군수 등 3개 시·군 시장·군수는 29일 거제시청에서 기자회견을 열고 “거제도에서 가덕신공항까지 공항철도와 고속도로를 연결하는 광역교통망을 국가 철도·도로 종합계획에 반영해 줄 것”을 경남도와 국토교통부에 촉구했다. 이들은 남부내륙철..

-

삼성중공업, 세계에서 가장 안전한 조선소

삼성중공업이 세계 조선소 가운데 가장 안전한 조선소로 인정받았다. 삼성중공업은 JHC가 실시한 조선소 위험관리평가에서 최고 등급인 ‘A’를 획득했다고 22일 밝혔다. JHC는 선박보험관련 제반 규정, 약관, 기준, 규칙 등을 협의하기 위해 만든 글로벌 기관이다. 영국 해상보험기관이 1910년 설립해 100년이 지난 현재까지 권위를 인정받고 있다. 조선소 위험관리평가는 오염물질 관리 실태, 비상사태 대응 능력 등 13개 평가항목으로 구성돼 ..

-

거제어민, 일본 방사능 오염수 방류 강력 규탄

경남 거제지역 어민들이 일본 원전 오염수 방류 철회를 촉구하는 규탄대회를 갖고 해상 시위에 나섰다. 거제수협과 거제어촌계장협의회, 거제어류양식협의회 등 지역 어민대표 50여 명은 19일 거제시 구조라항에서 일본 정부의 후쿠시마 원전 방사능 오염수 방류 결정을 철회하는 규탄대회와 어선 퍼레이드를 갖고 강력 대응을 천명했다. 어민 단체는 성명서를 통해 “일본 정부의 해양 방출 결정에 분노를 억누를 길이 없다”며 “..

-

거제시 최초 여성 청원경찰 임용

경남 거제시가 개청 이래 처음으로 여성 청원경찰을 임용했다. 거제시는 지난 1일 자로 여성 청원경찰인 김진희(24) 씨를 임용했다고 4일 밝혔다. 김 씨는 성별 구분 없이 진행된 거제시 청원경찰 공개 임용 시험 과정 전반에서 우수한 성적으로 최종 합격하면서 여성 청원경찰 1호가 됐다. 김 씨는 초등학교부터 17년 동안 태권도 선수로 활동했다. 모교인 고신대학교에서 태권도 코치를 역임한 그는 태권도 공인 5단인 유단자다. 청사 전..

-

삼성중공업, 단일건조 수주 역대 최고 기록 갈아치워

삼성중공업이 2조 8000억 원(25억 달러)을 한번에 수주해 역대 최대 기록을 갈아치웠다. 삼성중공업은 파나마지역 선주로부터 1만 5000TEU급 컨테이너선 20척을 2조 8000억 원에 수주했다고 28일 밝혔다. 단일 건조 계약으로는 세계 조선업 역대 최대 규모이며, 대형 컨테이너선을 20척을 동시에 수주한 것도 이 분야에서는 처음이다. 수주 선박은 삼성중공업이 자체 개발한 연료 절감기술과 차세대 스마트십 솔루션이 탑재되는 스마트 선박이다. 2..

-

낚시터 방류용으로 수입된 값싼 중국산 참돔, 식용으로 둔갑

값싼 중국산 참돔이 낚시터 방류용으로 수입된 뒤 식용으로 사용되면서 국민 건강을 위협하고 있다. 22일 서일준 국회의원(경남 거제·국민의 힘)이 경남도로부터 확보한 자료에 따르면 최근 2년 간 중국산 참돔이 국내 낚시터 방류용으로 141t이 수입됐다. 2019년 71t, 2020년 70t 등 연간 70t 가량이 수입되고 있다. 수입된 중국산 참돔은 서울 경기 등 수도권을 포함한 전국 각지의 낚시터 방류용으로 사용되고 있는 것으로 추정된다. 엄밀히 따지..

-

대우조선해양, 1조 원 넘는 대박 수주

-전 선종에 걸쳐 이중연료추진선박 수주 의미 더해 대우조선해양이 1조 원이 넘는 대박 수주를 터트렸다. 대우조선해양은 미주, 유럽, 아시아지역 등 선주 세곳으로부터 30만t급 초대형원유운반선 10척을 1조 959억 원에 수주했다고 14일 밝혔다. 유명 오일메이저사가 세곳 선주사에 나눠 발주했다. 이 수주는 지난해 12월 건조의향서를 맺은 뒤 3개월만에 본계약이 성사된 것이다. 이들 선박은 경남 거제 옥포조선소에서 건조돼 2023년 하반기..

-

변광용 거제시장, 가덕신공항 특별법 통과 환영

"가덕신공항 건설이 부‧울‧경 미래의 새로운 성장 동력이 될 수 있도록 거제시도 함께 최선을 다하겠습니다" 변광용 거제시장은 26일 가덕신공항 특별법 통과 직후 자신의 페이스북에 환영 영상을 올리며 이 같이 말했다. 변 시장은 영상을 통해“800만 부‧울‧경 주민들의 오랜 숙원이었던 가덕신공항 특별법 통과를 25만 거제시민과 함께 진심으로 환영한다”고 인사를 전했다. 이어 “가덕신공항 건설은 국가 균형발..

-

삼성중공업 LNG 연료추진선박, 컨테이너선까지 확장

-원유운반선에 이어 친환경선박시장 주도 삼성중공업이 LNG를 주 추진연료로 사용하는 컨테이너선 5척을 한꺼번에 수주했다. 원유운반선 시장에 이어 컨테이너선까지 LNG 연료추진 선박 시장을 확대하고 있다. 삼성중공업은 아시아 지역 선주로부터 1만5000TEU급 초대형 컨테이너선 5척을 7812억 원에 수주했다고 15일 밝혔다. 이 선박은 선박 대기오염가스 배출을 규제하는 LNG를 추진연료로 사용하는 것이 특징이다. 또 자체 개발한 연료 절..

-

삼성중공업 국내 최초로 대형선박 원격자율운항에 도전

삼성중공업이 국내 최초로 대형선박 원격자율운항에 도전한다. 삼성중공업은 목포해양대 항해실습선인 ‘세계로호’에 독자 개발한 원격자율운항시스템인 ‘SAS’를 탑재하고, 오는 8월 목포~제주 실습 항로 중 일부 구간에서 원격자율운항에 나선다고 14일 밝혔다. 세계로호는 길이 133m 무게 9200t급 대형선박이다. 이번 운항에 성공하면 삼성중공업은 대형선박 원격자율운항 기술을 확보한 세계 첫 조선사가 된다. 이..

-

거제 숲소리공원서 아기양 두마리 연이어 태어나 겹경사

거제 숲소리공원이 겹경사를 맞았다. 2일 거제시에 따르면 숲소리공원 내 가축 방목장에서 지난달 24일과 28일 아기양 두 마리가 연이어 태어났다. 아기양은 자연 포육 상태로 축사에서 어미와 함께 건강하게 잘 적응하고 있다. 지난해 6월 개장한 거제숲소리공원은 숲속 쉼터와 키즈랜드, 가축방목장, 동물체험장 등으로 구성된 힐링형 체험공원이다. 대관령을 연상케하는 푸른 초원과 순백의 양이 어우러진 가축 방목장은 대표적인 볼거리다. 울타..

-

삼성중공업 1월 들어서만 4억 달러 수주 순항

삼성중공업이 LNG 운반선에 이어 대형 컨테이너선 2척을 수주하며 올 들어 순항하고 있다. 삼성중공업은 오세아니아 지역 선주사로부터 총 2292억 원 규모의 1만3000TEU급 대형 컨테이너선 2척을 수주했다고 26일 밝혔다. 이 선박은 2022년 12월까지 순차적으로 인도될 예정이다. 수주 선박은 20피트(ft) 컨테이너를 한번에 1만 3000개까지 실을 수 있는 대형 컨테이너선이다. 질소산화물 저감장치(SCR)와 선박평형수 처리장치(BWTS) 등을 탑재해 친환경 규제에 적..

-

거제서 봄의 전령 고로쇠 수액채취 시작

경남 거제에서 ‘봄의 전령사’ 고로쇠 수액 채취가 시작됐다. 26일 거제시에 따르면 동부면 노자산, 남부면 가라산, 일운면 북병산 자락의 고로쇠 군락지에서 봄기운을 듬뿍 머금은 고로쇠 수액 채취에 들어갔다. 남쪽 지방에 위치한 거제시는 따뜻한 날씨 탓에 고로쇠 수액 채취가 전국에서 가장 빠른 지역이다. 이른 봄에만 마실 수 있는 건강 음료로 각광받고 있는 고로쇠 수액 채취는 3월 초까지 이어진다. 봄을 전후로 낮과 밤의 ..

-

대우조선해양, 한국전력기술과 손잡고 해상풍력 핵심설비 공동 개발 나서

대우조선해양이 해상풍력 핵심설비 개발에 본격 나선다. 대우조선해양은 한국전력기술과 ‘해상풍력 변전설비(OSS) 시장 진출을 위한 양해각서’를 체결했다고 20일 밝혔다. OSS는 해상풍력 발전단지에서 생산된 전력을 계통전압에 맞도록 전압을 높여 육지로 전달하는 핵심 설비다. 양사는 해상풍력 변전설비를 공동으로 연구하고 개발해 해외 시장으로 확장할 계획이다. 특히 경쟁력 제고를 위해 멀고 깊은 바다에도 설치..

-

거제사랑상품권 설 맞아 10% 특별 할인

경남 거제시가 설을 맞아 ‘거제사랑상품권’을 10% 할인한다. 거제시는 코로나19 로 침체된 지역상권에 활력을 불어넣기 위해 18일부터 거제사랑상품권을 10% 특별 할인한다고 17일 밝혔다. 시는 올해 역대 최대 규모로 상품권 할인을 실시할 계획이다. 이번 할인은 일차적으로 150억 원 상당 상품권이 소진할 때 까지다. 상품권은 1개월 기준 최대 개인 50만 원, 법인 1000만 원 한도로 구매할 수 있다. 농협중앙회와 지역 농·축협 ..

-

거제시, 정부 지원금과 별도로 80억 원 희망 자금 푼다

경남 거제시가 정부 지원금과는 별도로 80억 원 규모의 ‘거제형 3차 희망 UP 자금’을 지원한다. 코로나19로 직접적인 피해를 입은 집합금지·제한업종에 대해 정부 지원금에 더해 추가로 지원하고 정부 지원에서 소외된 소상공인과 고용취약계층을 지원하는 것이 핵심이다. 변광용 거제시장은 14일 비대면 브리핑을 열고 거제형 3차 희망 UP 자금 지원 계획을 발표했다. 지원 규모는 총 80억 원, 전액 시비로 충당한다. 수혜 대상은 2만 1000여 명..